Што, калі б кампазіты, узмоцненыя шкловалакном (GFRP), можна было б кампоставаць пасля заканчэння тэрміну іх службы, акрамя таго, што яны маюць дзесяцігоддзі даказаных пераваг зніжэння вагі, трываласці і калянасці, каразійнай устойлівасці і даўгавечнасці? У гэтым, коратка кажучы, і заключаецца прывабнасць тэхналогіі ABM Composite.

Біяактыўнае шкло, высокатрывалыя валокны

Заснаваная ў 2014 годзе кампанія Arctic Biomaterials Oy (Тамперэ, Фінляндыя) распрацавала біяраскладальнае шкловалакно з так званага біяактыўнага шкла, якое Ары Рослінг, дырэктар па даследаваннях і распрацоўках ABM Composite, апісвае як «спецыяльную формулу, распрацаваную ў 1960-х гадах, якая дазваляе шклу раскладацца ў фізіялагічных умовах. Пры трапленні ў арганізм шкло распадаецца на складовыя мінеральныя солі, вызваляючы натрый, магній, фасфаты і г.д., ствараючы тым самым стан, які стымулюе рост костак».

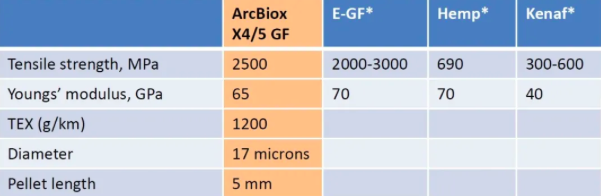

«Ён мае падобныя ўласцівасці дабезшчолачнае шкловалакно (Е-шкло)«…», — сказаў Рослінг. — «Але гэтае біяактыўнае шкло складана вырабляць і выцягваць у валокны, і да гэтага часу яно выкарыстоўвалася толькі ў выглядзе парашка або шпаклёўкі. Наколькі нам вядома, ABM Composite была першай кампаніяй, якая вырабіла з яго высокатрывалыя шкляныя валокны ў прамысловых маштабах, і цяпер мы выкарыстоўваем гэтыя шкляныя валокны ArcBiox X4/5 для ўзмацнення розных тыпаў пластмас, у тым ліку біяраскладальных палімераў».

Медыцынскія імплантаты

Рэгіён Тамперэ, размешчаны за дзве гадзіны язды на поўнач ад Хельсінкі (Фінляндыя), з 1980-х гадоў з'яўляецца цэнтрам вытворчасці біяраскладальных палімераў для медыцынскага прымянення. Рослінг апісвае: «Адзін з першых камерцыйна даступных імплантаў з гэтых матэрыялаў быў выраблены ў Тамперэ, і менавіта так пачалася кампанія ABM Composite!, якая цяпер з'яўляецца нашым медыцынскім бізнес-падраздзяленнем».

«Існуе шмат біяраскладальных, біярассарбаваных палімераў для імплантатаў, — працягвае ён, — але іх механічныя ўласцівасці далёкія ад уласцівасцей натуральнай косці. Нам удалося палепшыць гэтыя біяраскладальныя палімеры, каб надаць імплантату такую ж трываласць, як і натуральнай косці». Рослінг адзначыў, што шкловалакна ArcBiox медыцынскага класа з даданнем ABM могуць палепшыць механічныя ўласцівасці біяраскладальных палімераў PLLA на 200–500%.

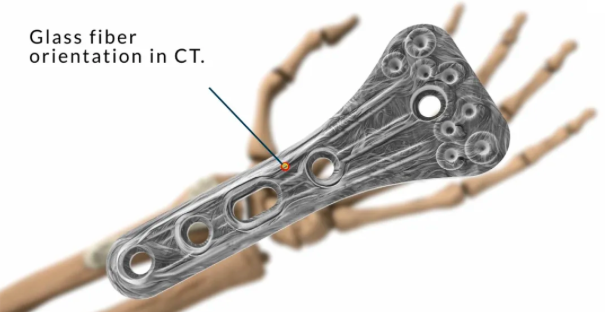

У выніку, імплантаты ABM Composite забяспечваюць больш высокую прадукцыйнасць, чым імплантаты, вырабленыя з неармаваных палімераў, а таксама з'яўляюцца біярассмоктвальнымі і спрыяюць утварэнню і росту косткі. ABM Composite таксама выкарыстоўвае аўтаматызаваныя метады размяшчэння валокнаў/нітак для забеспячэння аптымальнай арыентацыі валокнаў, у тым ліку кладку валокнаў па ўсёй даўжыні імплантата, а таксама размяшчэнне дадатковых валокнаў у патэнцыйна слабых месцах.

Бытавое і тэхнічнае прымяненне

З ростам свайго медыцынскага бізнесу ABM Composite прызнае, што біялагічныя і біяраскладальныя палімеры таксама могуць выкарыстоўвацца для кухоннага посуду, сталовых прыбораў і іншых прадметаў хатняга ўжытку. «Гэтыя біяраскладальныя палімеры звычайна маюць горшыя механічныя ўласцівасці ў параўнанні з пластыкамі на аснове нафты», — сказаў Рослінг. «Але мы можам узмацніць гэтыя матэрыялы нашымі біяраскладальнымі шклянымі валокнамі, што робіць іх практычна добрай альтэрнатывай камерцыйным пластыкам на аснове выкапнёвага паліва для шырокага спектру тэхнічных ужыванняў».

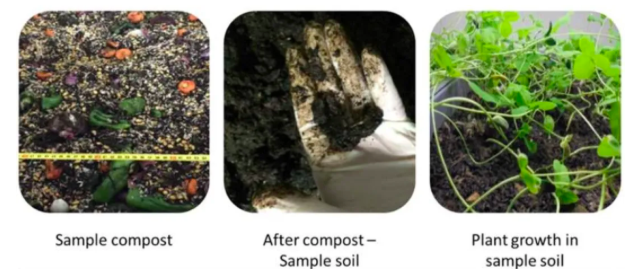

У выніку кампанія ABM Composite пашырыла свой тэхнічны бізнес-падраздзяленне, у якім цяпер працуе 60 чалавек. «Мы прапануем больш устойлівыя рашэнні па заканчэнні тэрміну службы». Рослінг кажа: «Наша прапанова заключаецца ў тым, каб выкарыстоўваць гэтыя біяраскладальныя кампазіты ў прамысловых кампостных установах, дзе яны ператвараюцца ў глебу». Традыцыйнае шкло тыпу E-шкло інертнае і не раскладаецца ў гэтых кампостных установах.

Валакністыя кампазіты ArcBiox

Кампанія ABM Composite распрацавала розныя віды шкляных валокнаў ArcBiox X4/5 для кампазітных прымяненняў, пачынаючы адкаротка стрыжаныя валокныі кампазіты для ліцця пад ціскамбесперапынныя валокныдля такіх працэсаў, як тэкстыльная вытворчасць і пултрузійнае фармаванне. Серыя ArcBiox BSGF спалучае ў сабе біяраскладальныя шкляныя валокны з біялагічнымі поліэфірнымі смоламі і даступная ў агульнатэхналагічных класах і класах ArcBiox 5, дазволеных для выкарыстання ў харчовых прадуктах.

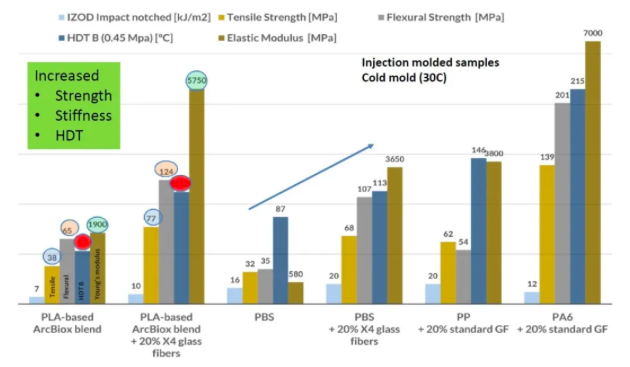

Кампанія ABM Composite таксама даследавала розныя біяраскладальныя палімеры, у тым ліку полімалочную кіслату (PLA), PLLA і полібуціленсукцынат (PBS). На дыяграме ніжэй паказана, як шкляныя валокны X4/5 могуць палепшыць свае характарыстыкі, каб канкураваць са стандартнымі палімерамі, узмоцненымі шкловалакном, такімі як поліпрапілен (PP) і нават поліамід 6 (PA6).

Кампанія ABM Composite таксама даследавала розныя біяраскладальныя палімеры, у тым ліку полімалочную кіслату (PLA), PLLA і полібуціленсукцынат (PBS). На дыяграме ніжэй паказана, як шкляныя валокны X4/5 могуць палепшыць свае характарыстыкі, каб канкураваць са стандартнымі палімерамі, узмоцненымі шкловалакном, такімі як поліпрапілен (PP) і нават поліамід 6 (PA6).

Даўгавечнасць і кампоставанне

Калі гэтыя кампазіты біяраскладальныя, як доўга яны праслужаць? «Нашы шкляныя валокны X4/5 не раствараюцца за пяць хвілін ці за ноч, як цукар, і хоць іх уласцівасці з часам пагаршаюцца, гэта не будзе так прыкметна». Рослінг кажа: «Для эфектыўнага раскладання нам патрэбныя павышаныя тэмпературы і вільготнасць на працягу доўгага часу, як гэта выяўляецца ў натуральных умовах або ў прамысловых кампостных кучах. Напрыклад, мы пратэставалі кубкі і міскі, вырабленыя з нашага матэрыялу ArcBiox BSGF, і яны маглі вытрымаць да 200 цыклаў мыцця посуду без страты функцыянальнасці. Назіраецца некаторая дэградацыя механічных уласцівасцей, але не да такой ступені, каб кубкі былі небяспечнымі для выкарыстання».

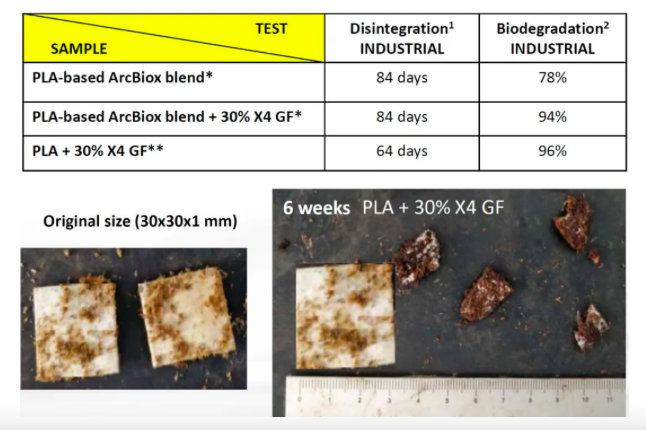

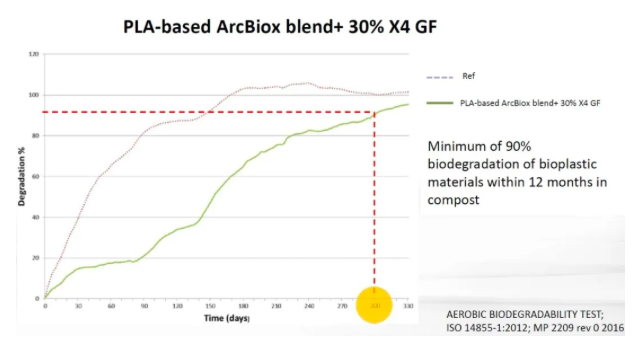

Аднак важна, каб гэтыя кампазіты, калі яны ўтылізуюцца пасля заканчэння тэрміну іх службы, адпавядалі стандартным патрабаванням, неабходным для кампоставання, і кампанія ABM Composite правяла серыю выпрабаванняў, каб даказаць, што яны адпавядаюць гэтым стандартам. «Згодна са стандартамі ISO (для прамысловага кампоставання), біяраскладанне павінна адбывацца на працягу 6 месяцаў, а раскладанне — на працягу 3 месяцаў/90 дзён». Рослінг кажа: «Раскладанне азначае размяшчэнне тэставага ўзору/прадукту ў біямасе або кампосце. Праз 90 дзён тэхнік даследуе біямасу з дапамогай сіта. Праз 12 тыдняў не менш за 90 працэнтаў прадукту павінны праходзіць праз сіта 2 мм × 2 мм».

Біядэградацыя вызначаецца шляхам драбнення першаснага матэрыялу ў парашок і вымярэння агульнай колькасці CO2, які вылучаецца праз 90 дзён. Гэта дазваляе ацаніць, якая частка вугляроду, які ўтрымліваецца ў працэсе кампоставання, пераўтвараецца ў ваду, біямасу і CO2. «Каб прайсці выпрабаванне на прамысловае кампоставанне, неабходна дасягнуць 90 працэнтаў ад тэарэтычных 100 працэнтаў CO2 з працэсу кампоставання (на аснове ўтрымання вугляроду)».

Рослінг сцвярджае, што ABM Composite адпавядае патрабаванням да раскладання і біядэградацыі, і выпрабаванні паказалі, што даданне шкловалакна X4 сапраўды паляпшае біядэградацыю (гл. табліцу вышэй), якая, напрыклад, складае толькі 78% для неармаванай сумесі PLA. Ён тлумачыць: «Аднак, калі былі дададзены нашы 30% біядэградуючых шкловалакна, біядэградацыя павялічылася да 94%, у той час як хуткасць раскладання засталася добрай».

У выніку кампанія ABM Composite прадэманстравала, што яе матэрыялы могуць быць сертыфікаваны як кампостныя ў адпаведнасці з EN 13432. Сярод выпрабаванняў, якія прайшлі яе матэрыялы на сённяшні дзень, ёсць ISO 14855-1 для канчатковай аэробнай біяраскладальнасці матэрыялаў у кантраляваных умовах кампоставання, ISO 16929 для аэробнага кантраляванага раскладання, ISO DIN EN 13432 для хімічных патрабаванняў і OECD 208 для выпрабаванняў на фітатаксічнасць, ISO DIN EN 13432.

CO2, які вылучаецца падчас кампоставання

Падчас кампоставання CO2 сапраўды вылучаецца, але некаторая яго частка застаецца ў глебе і затым выкарыстоўваецца раслінамі. Кампоставанне вывучаецца ўжо некалькі дзесяцігоддзяў як прамысловы працэс, так і працэс пасля кампоставання, які вылучае менш CO2, чым іншыя альтэрнатывы ўтылізацыі адходаў, і кампоставанне да гэтага часу лічыцца экалагічна чыстым працэсам, які зніжае вугляродны след.

Экатаксічнасць прадугледжвае тэставанне біямасы, якая ўтвараецца ў працэсе кампоставання, і раслін, якія вырошчваюцца з гэтай біямасы. «Гэта робіцца для таго, каб пераканацца, што кампоставанне гэтых прадуктаў не шкодзіць раслінам», — сказаў Рослінг. Акрамя таго, кампанія ABM Composite прадэманстравала, што яе матэрыялы адпавядаюць патрабаванням біяраскладання ў хатніх умовах кампоставання, якія таксама патрабуюць 90% біяраскладання, але на працягу 12 месяцаў у параўнанні з больш кароткім перыядам для прамысловага кампоставання.

Прамысловае прымяненне, вытворчасць, выдаткі і будучы рост

Матэрыялы ABM Composite выкарыстоўваюцца ў шэрагу камерцыйных ужыванняў, але больш інфармацыі не можа быць раскрыта з-за пагадненняў аб канфідэнцыяльнасці. «Мы заказваем нашы матэрыялы для такіх ужыванняў, як кубкі, сподкі, талеркі, сталовыя прыборы і кантэйнеры для захоўвання прадуктаў харчавання», — кажа Рослінг, — «але яны таксама выкарыстоўваюцца ў якасці альтэрнатывы пластыкам на аснове нафты ў касметычных кантэйнерах і буйных прадметах хатняга ўжытку. Зусім нядаўна нашы матэрыялы былі абраныя для выкарыстання ў вытворчасці кампанентаў у буйных прамысловых машынных установках, якія неабходна замяняць кожныя 2-12 тыдняў. Гэтыя кампаніі прызналі, што з выкарыстаннем нашага шкловалакна X4 гэтыя механічныя дэталі могуць быць выраблены з неабходнай зносаўстойлівасцю, а таксама кампостуюцца пасля выкарыстання. Гэта прывабнае рашэнне на бліжэйшую будучыню, паколькі гэтыя кампаніі сутыкаюцца з праблемай выканання новых экалагічных нормаў і нормаў выкідаў CO2».

Рослінг дадаў: «Таксама расце цікавасць да выкарыстання нашых бесперапынных валокнаў у розных тыпах тканін і нетканых матэрыялаў для вырабу канструкцыйных кампанентаў для будаўнічай прамысловасці. Мы таксама бачым цікавасць да выкарыстання нашых біяраскладальных валокнаў з біяраскладальнымі, але небіяраскладальнымі ПА або ПП і інэртнымі тэрмарэактыўнымі матэрыяламі».

У цяперашні час шкловалакно X4/5 даражэйшае за шкловалакно E-steel, але аб'ёмы вытворчасці таксама адносна невялікія, і кампанія ABM Composite шукае шэраг магчымасцей для пашырэння прымянення і садзейнічання павелічэнню аб'ёмаў да 20 000 тон у год па меры росту попыту, што таксама можа дапамагчы знізіць выдаткі. Тым не менш, Рослінг кажа, што ў многіх выпадках выдаткі, звязаныя з выкананнем патрабаванняў устойлівага развіцця і новых рэгулятарных патрабаванняў, не былі цалкам улічаны. Тым часам тэрміновае выратаванне планеты расце. «Грамадства ўжо імкнецца да большай колькасці біяпрадуктаў». Ён тлумачыць: «Ёсць шмат стымулаў для прасоўвання тэхналогій перапрацоўкі, свету трэба рухацца хутчэй у гэтым кірунку, і я думаю, што ў будучыні грамадства будзе толькі ўзмацняць сваё імкненне да біяпрадуктаў».

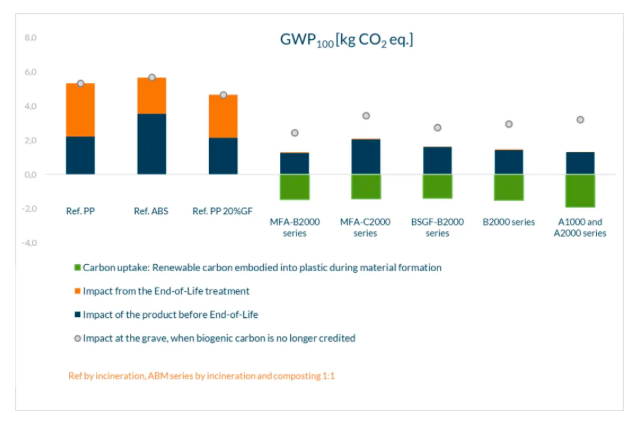

LCA і перавагі ўстойлівага развіцця

Рослінг кажа, што матэрыялы ABM Composite скарачаюць выкіды парніковых газаў і выкарыстанне неаднаўляльных крыніц энергіі на 50-60 працэнтаў на кілаграм. «Мы выкарыстоўваем базу дадзеных экалагічнага следу 2.0, акрэдытаваны набор дадзеных GaBi і разлікі LCA (аналіз жыццёвага цыклу) для нашых прадуктаў на аснове методыкі, выкладзенай у ISO 14040 і ISO 14044».

«У цяперашні час, калі кампазітныя матэрыялы дасягаюць канца свайго жыццёвага цыклу, для спальвання або піролізу кампазітных адходаў і прадуктаў EOL патрабуецца шмат энергіі, і драбненне і кампоставанне — гэта прывабны варыянт, і гэта, безумоўна, адна з ключавых прапаноў, якія мы прапануем, і мы забяспечваем новы тып перапрацоўкі», — кажа Рослінг. «Наша шкловалакно вырабляецца з натуральных мінеральных кампанентаў, якія ўжо прысутнічаюць у глебе. Дык чаму б не кампоставаць кампаненты кампазітных матэрыялаў EOL або не растварыць валокны з нераскладальных кампазітаў пасля спальвання і выкарыстоўваць іх у якасці ўгнаення? Гэта варыянт перапрацоўкі, які мае рэальны глабальны інтарэс».

Шанхайская кампанія па тэхналогіях новых матэрыялаў Orisen, ТАА

М: +86 18683776368 (таксама WhatsApp)

Тэл.: +86 08383990499

Email: grahamjin@jhcomposites.com

Адрас: № 398, Нью-Грын-роўд, горад Сіньбан, раён Сунцзян, Шанхай

Час публікацыі: 27 мая 2024 г.