Was wäre, wenn glasfaserverstärkte Kunststoffverbundwerkstoffe (GFK) am Ende ihrer Nutzungsdauer kompostiert werden könnten und zusätzlich zu den jahrzehntelang bewährten Vorteilen hinsichtlich Gewichtsreduzierung, Festigkeit und Steifigkeit, Korrosionsbeständigkeit und Haltbarkeit noch mehr Vorteile bieten würden? Kurz gesagt: Genau das macht den Reiz der Technologie von ABM Composite aus.

Bioaktives Glas, hochfeste Fasern

Das 2014 gegründete Unternehmen Arctic Biomaterials Oy (Tampere, Finnland) hat eine biologisch abbaubare Glasfaser aus sogenanntem bioaktivem Glas entwickelt. Ari Rosling, Forschungs- und Entwicklungsleiter bei ABM Composite, beschreibt diese als „eine spezielle, in den 1960er Jahren entwickelte Formel, die den Abbau von Glas unter physiologischen Bedingungen ermöglicht. Beim Eintritt in den Körper zerfällt das Glas in seine Mineralsalze und setzt Natrium, Magnesium, Phosphate usw. frei. Dadurch entsteht ein Zustand, der das Knochenwachstum anregt.“

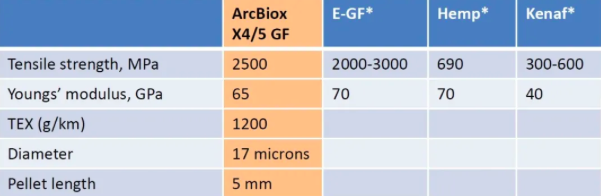

„Es hat ähnliche Eigenschaften wiealkalifreie Glasfaser (E-Glas).“ Rosling sagte: „Aber dieses bioaktive Glas ist schwierig herzustellen und zu Fasern zu verarbeiten, und bisher wurde es nur als Pulver oder Kitt verwendet. Soweit wir wissen, war ABM Composite das erste Unternehmen, das daraus hochfeste Glasfasern im industriellen Maßstab herstellte, und wir verwenden diese ArcBiox X4/5-Glasfasern nun zur Verstärkung verschiedener Kunststoffe, darunter auch biologisch abbaubarer Polymere.“

Medizinische Implantate

Die Region Tampere, zwei Stunden nördlich von Helsinki, Finnland, ist seit den 1980er Jahren ein Zentrum für biobasierte, biologisch abbaubare Polymere für medizinische Anwendungen. Rosling beschreibt: „Eines der ersten kommerziell erhältlichen Implantate aus diesen Materialien wurde in Tampere hergestellt. So entstand ABM Composite!, heute unser Geschäftsbereich für Medizintechnik.“

„Es gibt viele biologisch abbaubare und bioresorbierbare Polymere für Implantate“, fährt er fort, „aber ihre mechanischen Eigenschaften sind weit von denen von natürlichem Knochen entfernt. Wir konnten diese biologisch abbaubaren Polymere verbessern, um dem Implantat die gleiche Festigkeit wie natürlichem Knochen zu verleihen.“ Rosling stellte fest, dass medizinische ArcBiox-Glasfasern mit der Zugabe von ABM die mechanischen Eigenschaften biologisch abbaubarer PLLA-Polymere um 200 bis 500 % verbessern können.

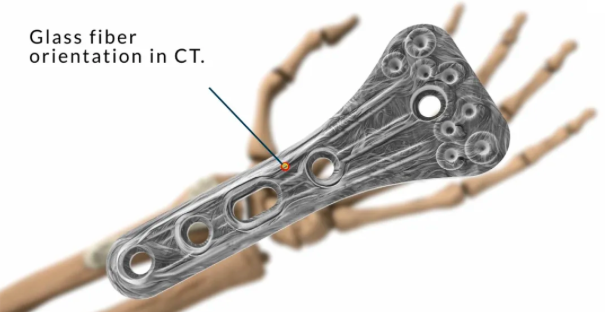

Dadurch bieten die Implantate von ABM Composite eine höhere Leistung als Implantate aus unverstärkten Polymeren, sind gleichzeitig bioresorbierbar und fördern Knochenbildung und -wachstum. ABM Composite nutzt zudem automatisierte Faser-/Strangplatzierungstechniken, um eine optimale Faserausrichtung zu gewährleisten. Dazu gehört die Verlegung der Fasern über die gesamte Länge des Implantats sowie die Platzierung zusätzlicher Fasern an potenziell schwachen Stellen.

Haushalts- und technische Anwendungen

Mit seinem wachsenden Geschäftsbereich Medizintechnik erkennt ABM Composite, dass biobasierte und biologisch abbaubare Polymere auch für Küchengeschirr, Besteck und andere Haushaltsgegenstände eingesetzt werden können. „Diese biologisch abbaubaren Polymere weisen im Vergleich zu erdölbasierten Kunststoffen typischerweise schlechte mechanische Eigenschaften auf“, so Rosling. „Wir können diese Materialien jedoch mit unseren biologisch abbaubaren Glasfasern verstärken, wodurch sie für eine Vielzahl technischer Anwendungen eine nahezu gute Alternative zu fossilbasierten kommerziellen Kunststoffen darstellen.“

ABM Composite hat daraufhin seinen technischen Geschäftsbereich erweitert, der nun 60 Mitarbeiter beschäftigt. „Wir bieten nachhaltigere Lösungen für das Ende der Lebensdauer (EOL) an“, so Rosling. „Unser Wertversprechen besteht darin, diese biologisch abbaubaren Verbundwerkstoffe in industriellen Kompostieranlagen zuzuführen, wo sie zu Erde werden.“ Herkömmliches E-Glas ist inert und zersetzt sich in diesen Kompostieranlagen nicht.

ArcBiox Faserverbundwerkstoffe

ABM Composite hat verschiedene Formen von ArcBiox X4/5-Glasfasern für Verbundanwendungen entwickelt, vonKurzschnittfasernund Spritzgussmassen zuEndlosfasernfür Prozesse wie Textil- und Pultrusionsformen. Die ArcBiox BSGF-Reihe kombiniert biologisch abbaubare Glasfasern mit biobasierten Polyesterharzen und ist in allgemeinen Technologiequalitäten und in für den Einsatz in Anwendungen mit Lebensmittelkontakt zugelassenen ArcBiox 5-Qualitäten erhältlich.

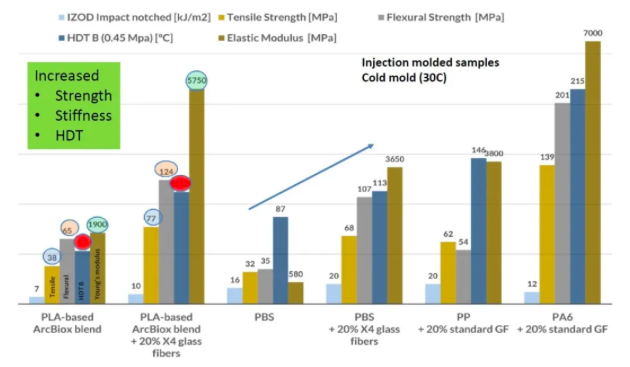

ABM Composite hat außerdem verschiedene biologisch abbaubare und biobasierte Polymere untersucht, darunter Polymilchsäure (PLA), PLLA und Polybutylensuccinat (PBS). Das folgende Diagramm zeigt, wie X4/5-Glasfasern die Leistung verbessern und mit herkömmlichen glasfaserverstärkten Polymeren wie Polypropylen (PP) und sogar Polyamid 6 (PA6) konkurrieren können.

ABM Composite hat außerdem verschiedene biologisch abbaubare und biobasierte Polymere untersucht, darunter Polymilchsäure (PLA), PLLA und Polybutylensuccinat (PBS). Das folgende Diagramm zeigt, wie X4/5-Glasfasern die Leistung verbessern und mit herkömmlichen glasfaserverstärkten Polymeren wie Polypropylen (PP) und sogar Polyamid 6 (PA6) konkurrieren können.

Haltbarkeit und Kompostierbarkeit

Wenn diese Verbundwerkstoffe biologisch abbaubar sind, wie lange halten sie dann? „Unsere X4/5-Glasfasern lösen sich nicht wie Zucker innerhalb von fünf Minuten oder über Nacht auf, und obwohl ihre Eigenschaften mit der Zeit nachlassen, ist dies nicht so deutlich.“ Rosling erklärt: „Für einen effektiven Abbau benötigen wir erhöhte Temperaturen und Feuchtigkeit über lange Zeiträume, wie sie in lebenden Organismen oder in industriellen Komposthaufen herrschen. Wir haben beispielsweise Becher und Schüsseln aus unserem ArcBiox BSGF-Material getestet, und sie hielten bis zu 200 Spülgängen stand, ohne an Funktionalität zu verlieren. Die mechanischen Eigenschaften lassen zwar etwas nach, aber nicht so weit, dass die Becher unsicher sind.“

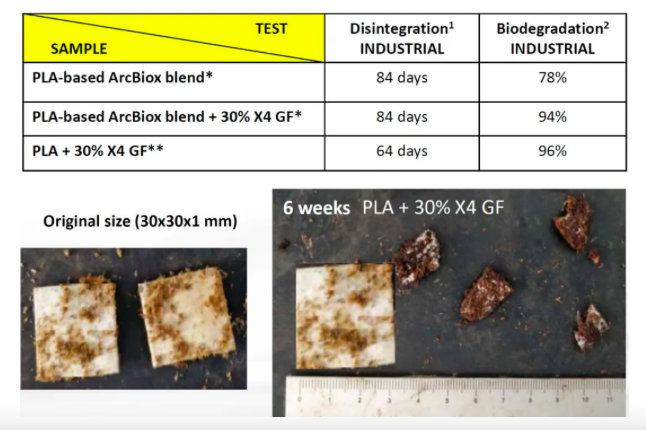

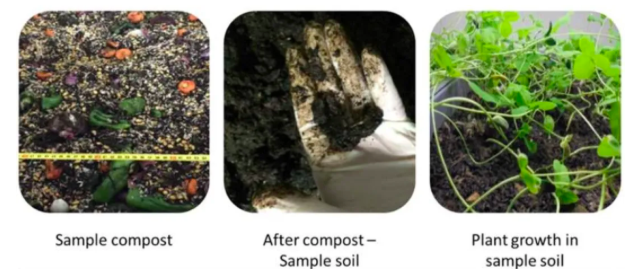

Wichtig ist jedoch, dass diese Verbundwerkstoffe bei ihrer Entsorgung am Ende ihrer Nutzungsdauer die für die Kompostierung erforderlichen Standardanforderungen erfüllen. ABM Composite hat eine Reihe von Tests durchgeführt, um die Einhaltung dieser Standards nachzuweisen. „Gemäß den ISO-Normen (für industrielle Kompostierung) sollte der biologische Abbau innerhalb von sechs Monaten und die Zersetzung innerhalb von drei Monaten bzw. 90 Tagen erfolgen.“ Rosling erklärt: „Zersetzung bedeutet, die Testprobe/das Produkt in die Biomasse oder den Kompost zu geben. Nach 90 Tagen untersucht der Techniker die Biomasse mithilfe eines Siebes. Nach zwölf Wochen sollten mindestens 90 Prozent des Produkts ein 2 mm × 2 mm großes Sieb passieren können.“

Die biologische Abbaubarkeit wird ermittelt, indem das Rohmaterial zu Pulver gemahlen und die Gesamtmenge an freigesetztem CO2 nach 90 Tagen gemessen wird. Dadurch wird beurteilt, wie viel des Kohlenstoffgehalts des Kompostierungsprozesses in Wasser, Biomasse und CO2 umgewandelt wird. „Um den industriellen Kompostierungstest zu bestehen, müssen 90 Prozent der theoretischen 100 Prozent CO2 aus dem Kompostierungsprozess erreicht werden (basierend auf dem Kohlenstoffgehalt).“

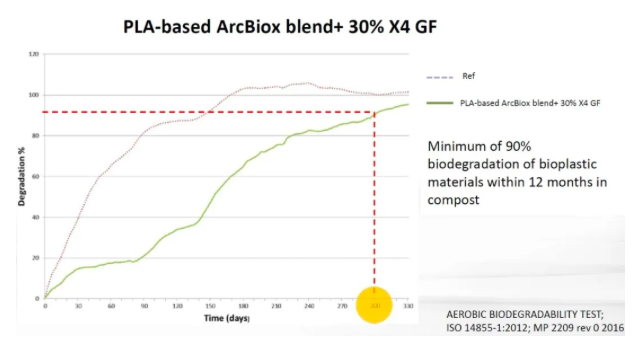

Rosling sagt, ABM Composite habe die Anforderungen an Zersetzung und biologischen Abbau erfüllt. Tests hätten gezeigt, dass die Zugabe der X4-Glasfaser die biologische Abbaubarkeit (siehe Tabelle oben) tatsächlich verbessere. Diese liege beispielsweise bei einer unverstärkten PLA-Mischung nur bei 78 %. Er erklärt: „Durch die Zugabe unserer 30 % biologisch abbaubaren Glasfasern stieg die biologische Abbaubarkeit jedoch auf 94 %, während die Abbauraten weiterhin gut blieben.“

Damit hat ABM Composite nachgewiesen, dass seine Materialien gemäß EN 13432 als kompostierbar zertifiziert werden können. Zu den Tests, die die Materialien bisher bestanden haben, gehören ISO 14855-1 für die endgültige aerobe biologische Abbaubarkeit von Materialien unter kontrollierten Kompostierungsbedingungen, ISO 16929 für aerobe kontrollierte Zersetzung, ISO DIN EN 13432 für chemische Anforderungen und OECD 208 für Phytotoxizitätstests, ISO DIN EN 13432.

CO2-Freisetzung bei der Kompostierung

Beim Kompostieren wird zwar CO2 freigesetzt, ein Teil verbleibt jedoch im Boden und wird anschließend von Pflanzen genutzt. Kompostierung wird seit Jahrzehnten sowohl als industrieller Prozess als auch als Nachkompostierungsprozess untersucht, der weniger CO2 freisetzt als andere Abfallentsorgungsalternativen. Kompostierung gilt nach wie vor als umweltfreundliches Verfahren mit reduziertem CO2-Fußabdruck.

Die Ökotoxizität umfasst die Prüfung der während des Kompostierungsprozesses entstehenden Biomasse und der darauf angebauten Pflanzen. „Damit soll sichergestellt werden, dass die Kompostierung dieser Produkte den wachsenden Pflanzen nicht schadet“, sagte Rosling. Darüber hinaus hat ABM Composite nachgewiesen, dass seine Materialien die Anforderungen an die biologische Abbaubarkeit unter Heimkompostierungsbedingungen erfüllen. Diese erfordern ebenfalls eine 90-prozentige Abbaubarkeit, allerdings innerhalb von zwölf Monaten, im Vergleich zu einem kürzeren Zeitraum bei der industriellen Kompostierung.

Industrielle Anwendungen, Produktion, Kosten und zukünftiges Wachstum

Die Materialien von ABM Composite kommen in zahlreichen kommerziellen Anwendungen zum Einsatz, weitere Details können jedoch aufgrund von Vertraulichkeitsvereinbarungen nicht genannt werden. „Wir bestellen unsere Materialien für Anwendungen wie Tassen, Untertassen, Teller, Besteck und Lebensmittelbehälter“, so Rosling. „Sie werden aber auch als Alternative zu erdölbasierten Kunststoffen in Kosmetikbehältern und großen Haushaltsgegenständen verwendet. In jüngster Zeit wurden unsere Materialien für die Herstellung von Komponenten in großen Industriemaschinen ausgewählt, die alle zwei bis zwölf Wochen ausgetauscht werden müssen. Diese Unternehmen haben erkannt, dass diese mechanischen Teile durch den Einsatz unserer X4-Glasfaserverstärkung die erforderliche Verschleißfestigkeit aufweisen und nach Gebrauch kompostierbar sind. Dies ist eine attraktive Lösung für die nahe Zukunft, da diese Unternehmen vor der Herausforderung stehen, neue Umwelt- und CO2-Emissionsvorschriften zu erfüllen.“

Rosling fügte hinzu: „Es besteht auch ein wachsendes Interesse an der Verwendung unserer Endlosfasern in verschiedenen Geweben und Vliesstoffen zur Herstellung von Strukturbauteilen für die Bauindustrie. Wir beobachten außerdem ein wachsendes Interesse an der Verwendung unserer biologisch abbaubaren Fasern mit biobasiertem, aber nicht biologisch abbaubarem PA oder PP sowie inerten Duroplasten.“

Derzeit ist X4/5-Glasfaser teurer als E-Glas, die Produktionsmengen sind jedoch relativ gering. ABM Composite verfolgt daher verschiedene Möglichkeiten, die Anwendungsbereiche zu erweitern und bei steigender Nachfrage eine Steigerung auf 20.000 Tonnen pro Jahr zu ermöglichen, was ebenfalls zur Kostensenkung beitragen könnte. Rosling gibt jedoch zu bedenken, dass die Kosten für die Einhaltung von Nachhaltigkeitsanforderungen und neuen gesetzlichen Vorschriften in vielen Fällen nicht ausreichend berücksichtigt wurden. Gleichzeitig wird die Rettung des Planeten immer dringlicher. „Die Gesellschaft drängt bereits auf mehr biobasierte Produkte.“ Er erklärt: „Es gibt viele Anreize, Recyclingtechnologien voranzutreiben. Die Welt muss hier schneller vorankommen, und ich denke, die Gesellschaft wird ihren Fokus auf biobasierte Produkte in Zukunft nur noch verstärken.“

Ökobilanz und Nachhaltigkeitsvorteil

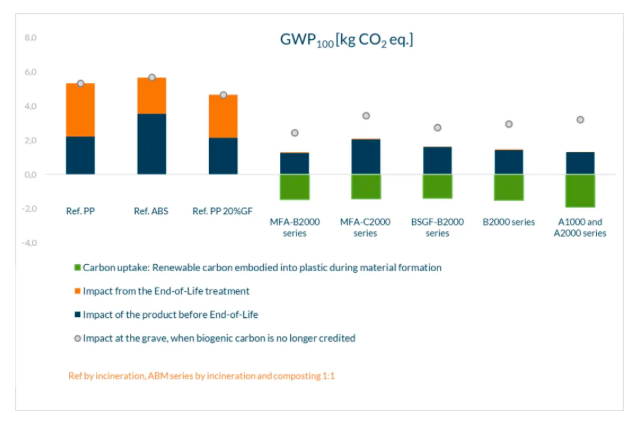

Rosling erklärt, dass die Materialien von ABM Composite die Treibhausgasemissionen und den Verbrauch nicht erneuerbarer Energien um 50 bis 60 Prozent pro Kilogramm reduzieren. „Wir nutzen die Environmental Footprint Database 2.0, den akkreditierten GaBi-Datensatz und LCA-Berechnungen (Lebenszyklusanalysen) für unsere Produkte nach der Methodik der ISO 14040 und ISO 14044.“

„Derzeit wird viel Energie benötigt, um Verbundwerkstoffe am Ende ihres Lebenszyklus zu verbrennen oder zu pyrolysieren, um sie zu entsorgen. Zerkleinern und Kompostieren ist eine attraktive Option und definitiv eines unserer wichtigsten Wertangebote. Wir ermöglichen eine neue Art des Recyclings“, so Rosling. „Unser Fiberglas wird aus natürlichen Mineralstoffen hergestellt, die bereits im Boden vorhanden sind. Warum also nicht die Komponenten von Verbundwerkstoffen kompostieren oder Fasern aus nicht abbaubaren Verbundwerkstoffen nach der Verbrennung auflösen und als Dünger verwenden? Diese Recyclingoption ist weltweit von großem Interesse.“

Shanghai Orisen Neue Materialtechnologie Co., Ltd.

M: +86 18683776368 (auch WhatsApp)

T:+86 08383990499

Email: grahamjin@jhcomposites.com

Adresse: Nr. 398 New Green Road, Xinbang Town, Songjiang District, Shanghai

Veröffentlichungszeit: 27. Mai 2024