Beim Formgebungsprozess wird eine bestimmte Menge Prepreg in den Metallformhohlraum der Form eingebracht. Mithilfe einer Presse und einer Wärmequelle werden eine bestimmte Temperatur und ein bestimmter Druck erzeugt, sodass das Prepreg im Formhohlraum durch Hitze erweicht wird. Der Druck fließt, und das Prepreg fließt vollständig. Anschließend wird der Formhohlraum mit dem Formprodukt gefüllt und es wird eine Prozessmethode zum Aushärten angewendet.

Der Formprozess ist durch die Notwendigkeit der Erwärmung im Formprozess gekennzeichnet, der Zweck der Erwärmung besteht darin, das Prepreg in der Erweichung des Flusses vonHarz, füllt den Formhohlraum und beschleunigt die Aushärtungsreaktion des Harzmatrixmaterials. Während des Füllvorgangs des Formhohlraums mit Prepreg fließt nicht nur die Harzmatrix, sondern auch das Verstärkungsmaterial, und die Harzmatrix und die Verstärkungsfasern füllen alle Teile des Formhohlraums gleichzeitig.

Nur dieHarzDie Matrixviskosität ist sehr hoch und die Bindung sehr stark, um mit den Verstärkungsfasern zu fließen. Daher erfordert der Formprozess einen höheren Formdruck, was Metallformen mit hoher Festigkeit, hoher Präzision und Korrosionsbeständigkeit erfordert und den Einsatz spezieller Heißpressen erfordert, um die Temperatur des Aushärtungsformteils, den Druck, die Haltezeit und andere Prozessparameter zu steuern.

Formverfahren mit hoher Produktionseffizienz, Produktgrößengenauigkeit und Oberflächengüte, insbesondere bei komplexen Verbundwerkstoffstrukturen, können in der Regel einmal geformt werden, ohne die Leistung der Verbundwerkstoffprodukte zu beeinträchtigen. Hauptnachteile sind die aufwändigere Konstruktion und Herstellung der Form sowie die höheren Anfangsinvestitionen. Obwohl das Formverfahren die oben genannten Nachteile aufweist, nimmt es dennoch eine wichtige Stellung im Verbundwerkstoff-Formverfahren ein.

1. Vorbereitung

Machen Sie einen guten JobPrepregBeim Formen von Werkzeugformen wird die Arbeit mit dem Ofenprüfstück unterstützt. Reinigen Sie die Form bei der letzten Verwendung von Harzresten und Ablagerungen, um die Form sauber und glatt zu halten.

2. Schneiden und Verlegen von Prepregs

Um ein Produkt aus fertigen Kohlefaser-Rohmaterialien herzustellen, wird das Prepreg nach der Prüfung geprüft. Die Rohmaterialfläche, die Materialien und die Anzahl der Blätter werden berechnet. Das Rohmaterial wird Schicht für Schicht aufgeschichtet und gleichzeitig wird das Material vorgedrückt, um es in eine regelmäßige Form zu pressen und eine bestimmte Anzahl dichter Einheiten zu erhalten.

3. Formen und Aushärten

Legen Sie die gestapelten Rohstoffe in die Form und gleichzeitig in die inneren Plastik-Airbags, schließen Sie die Form, geben Sie das Ganze in die Formmaschine, setzen Sie die inneren Plastik-Airbags einem bestimmten konstanten Druck und einer konstanten Temperatur aus und stellen Sie eine konstante Zeit ein, damit sie aushärten.

4. Abkühlen und Entformen

Nachdem der Druck außerhalb der Form eine Zeit lang angehalten hat, wird sie zunächst eine Zeit lang kaltgestellt. Anschließend wird die Form geöffnet und die äußere Öffnung entformt, um die Werkzeugform zu reinigen.

5. Formgebung

Nach dem Entformen muss das Produkt gereinigt werden. Dazu wird der restliche Kunststoff mit einer Stahl- oder Kupferbürste abgekratzt und das geformte Produkt mit Druckluft poliert, sodass die Oberfläche glatt und sauber ist.

6. Zerstörungsfreie Prüfung und Endkontrolle

Die zerstörungsfreie Prüfung und Endkontrolle der Produkte erfolgt entsprechend den Anforderungen der Konstruktionsunterlagen.

Analyse der technischen Aspekte des Prepreg-Formprozesses

Seit der Einführung von Kohlefaserverbundwerkstoffen waren diese stets durch die Herstellungskosten und die Auswirkungen der Produktionszyklen begrenzt und wurden nicht in großen Mengen eingesetzt. Entscheidend für die Kosten der Kohlefaserproduktion und des Produktionszyklus ist der Formprozess.Kohlefaser-VerbundwerkstoffEs gibt viele Formverfahren, wie z. B. RTM, VARI, Heißpresstanks, Ofenhärtungs-Prepreg (OOA) usw., aber es gibt zwei Engpässe: 1. Die Formzykluszeit ist lang; 2. der Preis ist hoch (im Vergleich zu Metallen und Kunststoffen). Prepreg-CompressionMolding als Formverfahren ermöglicht die Serienproduktion und senkt die Produktionskosten, weshalb es immer häufiger eingesetzt wird.

Der Prepreg-Formprozess bezieht sich auf Temperatur und Druck. Innerhalb einer bestimmten Zeitspanne wird das Prepreg durch Kompressionsformen zu einem vorgeformten Körper geformt. Die Formgeschwindigkeit dieses Prozesses ist hoch, die Ausrüstungsanforderungen sind einfach und die Bedienung leicht. Im Vergleich zum Heißpresstank-, VARI- und OOA-Prozess weist das Produkt sowohl eine hervorragende Oberflächenqualität als auch eine gute Dimensionsstabilität auf und ist leicht zu steuern.

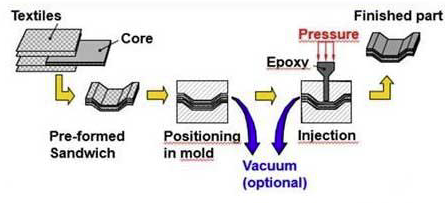

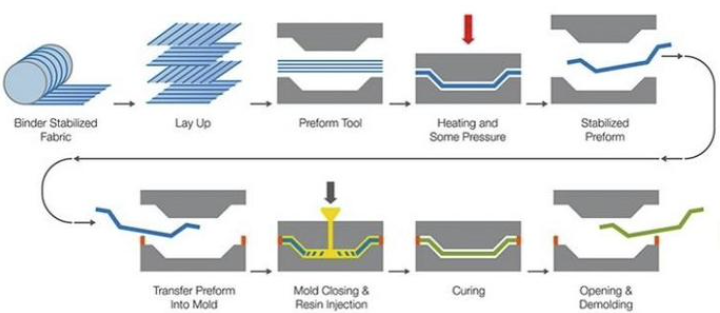

▲Flussdiagramm des Prepreg-Formprozesses

Vier Elemente des Formprozesses

1. Temperatur und Gleichmäßigkeit: spiegeln den Grad der Reaktion zwischenHarzUndHärterund die Gleichmäßigkeit der Reaktionsposition, die hauptsächlich die Qualität der Formoberfläche und den Aushärtungsgrad steuert;

2. Druck und Gleichmäßigkeit: spiegeln den Luftausstoß und den Strömungseffekt im Harz wider und steuern die Qualität und die mechanischen Eigenschaften der Formoberfläche.

3. Die Dauer der Aushärtungszeit: Sie spiegelt den Aushärtungsgrad wider, um die Produktionseffizienz sicherzustellen.

4. Dicke des Formhohlraums: Entwerfen Sie eine angemessene Hohlraumdicke, die die Dicke des Produkts widerspiegelt und den besonderen Eigenschaften des Kohlefasermaterials selbst entspricht.

Prozessanwendbarkeit

PrepregTheoretisch kann mit dem Formgebungsprozess jedes Produkt mit beliebiger Struktur hergestellt werden. Ist die Produktstruktur jedoch zu komplex, beispielsweise mit umgekehrten Wölbungen oder zu großen Flanschflächen, erhöht sich der Preis der Form erheblich und es kommt zu Produktionsschwierigkeiten. Daher ist die Anwendbarkeit für besonders komplexe Teilestrukturen nicht besonders ausgeprägt. Zur Herstellung komplexer Teile können jedoch Lösungen zur Strukturoptimierung oder zum Blockdesign + Kleben eingesetzt werden.

Verwandte Technologie

1. Mehrschicht-Schneidetechnologie: Mehrschichtige Prepregs werden auf einmal geschnitten; Prepregs mit unterschiedlichen Winkeln werden auf einmal geschnitten, um die Schneideffizienz zu verbessern.

2. Hot-In/Hot-Out-Technologie: Die Form wird direkt auf die Aushärtungstemperatur erhitzt, und der Vorformling wird in die Form gelegt und in Form gepresst, was die Formzeit verkürzt und den Energieverbrauch senkt.

3. Net-Size-Formtechnologie: Der Vorformling wird zunächst auf Nettogröße gestanzt und dann zum Aushärten in die Net-Size-Form gelegt, wodurch der Schneidevorgang verkürzt wird.

Prozessschwierigkeiten

Schwierigkeiten bei der Gestaltung von Formen für Produkte mit komplexer Struktur: Viele umgekehrte Knicke und negative Winkel in den Produkten erschweren die Herstellung der Formen. Gleichzeitig führt dies nach längerem Gebrauch zu einer verminderten Präzision der Positionskoordination der Einsätze. Vermeiden Sie daher bei der Produktgestaltung umgekehrte Knicke und negative Winkel.

Hinweis: Die Anforderungen an die Oberflächenqualität der äußeren Verkleidungsteile des Produkts sind sehr hoch. Häufige Probleme bei Kohlefasermaterialien sind: weiße Flecken auf der Oberfläche, unordentliche Textur, Löcher in der Oberfläche, fehlender Klebstoff usw. Zusammenfassend lässt sich sagen, dass der Härter im Prepreg nicht gleichmäßig gemischt ist oder die Reaktion unvollständig ist; die Temperatur der Form ist nicht gleichmäßig; Temperatur und Druck sind nicht optimal; das Design und die Verarbeitung der Form sind nicht optimal; der Formprozess wird nicht kontrolliert; die FormTrennmittelreagiert und so weiter.

Veröffentlichungszeit: 17. Januar 2025