Im Zeitalter des rasanten technologischen Fortschritts erfreuen sich Kohlefaserverbundwerkstoffe aufgrund ihrer überlegenen Leistungsfähigkeit in zahlreichen Bereichen großer Beliebtheit. Von High-End-Anwendungen in der Luft- und Raumfahrt bis hin zu Sportartikeln haben Kohlefaserverbundwerkstoffe großes Potenzial gezeigt. Um jedoch leistungsstarke Kohlefaserverbundwerkstoffe herzustellen, ist eine Aktivierungsbehandlung vonKohlenstofffasernist ein entscheidender Schritt.

Elektronenmikroskopische Aufnahme einer Kohlenstofffaseroberfläche

Kohlenstofffasern, ein Hochleistungsfasermaterial, zeichnen sich durch viele überzeugende Eigenschaften aus. Sie bestehen hauptsächlich aus Kohlenstoff und weisen eine längliche Filamentstruktur auf. Die Oberflächenstruktur von Kohlenstofffasern ist relativ glatt und weist weniger aktive funktionelle Gruppen auf. Dies liegt daran, dass bei der Herstellung von Kohlenstofffasern durch Hochtemperaturkarbonisierung und andere Behandlungen die Oberfläche inerter wird. Diese Oberflächeneigenschaft bringt eine Reihe von Herausforderungen für die Herstellung von Kohlenstofffaserverbundwerkstoffen mit sich.

Die glatte Oberfläche schwächt die Bindung zwischen Kohlenstofffaser und Matrixmaterial. Bei der Herstellung von Verbundwerkstoffen ist es für das Matrixmaterial schwierig, eine starke Bindung auf der Oberfläche desKohlefaser, was die Gesamtleistung des Verbundwerkstoffs beeinträchtigt. Zweitens schränkt das Fehlen aktiver funktioneller Gruppen die chemische Reaktion zwischen Kohlenstofffasern und Matrixmaterialien ein. Dadurch beruht die Grenzflächenbindung zwischen den beiden hauptsächlich auf physikalischen Effekten wie mechanischer Einbettung usw., die oft nicht stabil genug ist und bei Einwirkung äußerer Kräfte zur Trennung neigt.

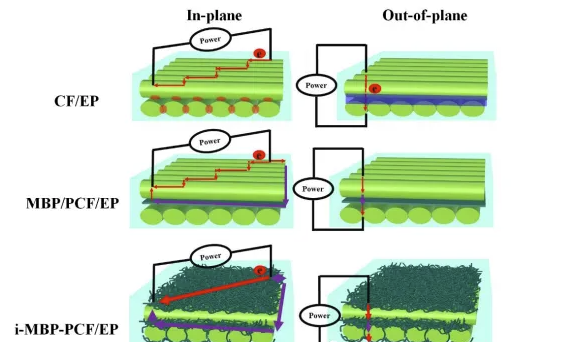

Schematische Darstellung der Zwischenschichtverstärkung von Kohlenstofffasergewebe durch Kohlenstoffnanoröhren

Um diese Probleme zu lösen, ist eine Aktivierungsbehandlung der Kohlenstofffasern erforderlich. AktivierteKohlenstofffasernweisen in mehreren Aspekten signifikante Veränderungen auf.

Die Aktivierungsbehandlung erhöht die Oberflächenrauheit von Kohlenstofffasern. Durch chemische Oxidation, Plasmabehandlung und andere Methoden können winzige Vertiefungen und Rillen in die Oberfläche von Kohlenstofffasern geätzt werden, wodurch die Oberfläche aufgeraut wird. Diese raue Oberfläche vergrößert die Kontaktfläche zwischen Kohlenstofffaser und Trägermaterial, was die mechanische Verbindung zwischen beiden verbessert. Wenn das Matrixmaterial mit der Kohlenstofffaser verbunden wird, kann es sich besser in diese rauen Strukturen einbetten und so eine stärkere Verbindung bilden.

Durch die Aktivierungsbehandlung können zahlreiche reaktive funktionelle Gruppen auf der Oberfläche der Kohlenstofffaser entstehen. Diese funktionellen Gruppen können chemisch mit den entsprechenden funktionellen Gruppen im Matrixmaterial reagieren und chemische Bindungen bilden. Beispielsweise können durch die Oxidationsbehandlung Hydroxylgruppen, Carboxylgruppen und andere funktionelle Gruppen auf der Oberfläche von Kohlenstofffasern entstehen, die mit denEpoxidGruppen in der Harzmatrix usw. bilden kovalente Bindungen. Die Stärke dieser chemischen Bindung ist viel höher als die der physikalischen Bindung, was die Festigkeit der Grenzflächenbindung zwischen der Kohlenstofffaser und dem Matrixmaterial erheblich verbessert.

Auch die Oberflächenenergie der Aktivkohlefaser steigt deutlich an. Die erhöhte Oberflächenenergie erleichtert die Benetzung der Kohlefaser durch das Matrixmaterial und erleichtert so die Ausbreitung und das Eindringen des Matrixmaterials auf der Oberfläche der Kohlefaser. Bei der Herstellung von Verbundwerkstoffen kann das Matrixmaterial gleichmäßiger um die Kohlefasern verteilt werden, wodurch eine dichtere Struktur entsteht. Dies verbessert nicht nur die mechanischen Eigenschaften des Verbundwerkstoffs, sondern auch seine weiteren Eigenschaften wie Korrosionsbeständigkeit und thermische Stabilität.

Aktivkohlefasern bieten zahlreiche Vorteile bei der Herstellung von Kohlefaserverbundwerkstoffen.

In Bezug auf die mechanischen Eigenschaften ist die Grenzflächenbindungsstärke zwischen den aktiviertenKohlenstofffasernDas Matrixmaterial wird deutlich verbessert, wodurch die Verbundwerkstoffe Spannungen bei äußeren Kräften besser übertragen können. Dadurch werden die mechanischen Eigenschaften von Verbundwerkstoffen wie Festigkeit und Elastizitätsmodul deutlich verbessert. Beispielsweise können in der Luft- und Raumfahrt, wo extrem hohe mechanische Eigenschaften erforderlich sind, Flugzeugteile aus Aktivkohlefaser-Verbundwerkstoffen höheren Flugbelastungen standhalten und die Sicherheit und Zuverlässigkeit des Flugzeugs verbessern. Im Bereich der Sportartikel, wie z. B. Fahrradrahmen, Golfschläger usw., können Aktivkohlefaser-Verbundwerkstoffe für mehr Festigkeit und Steifigkeit sorgen, gleichzeitig das Gewicht reduzieren und das Sportlererlebnis verbessern.

Durch die Einführung reaktiver funktioneller Gruppen auf der Oberfläche von Aktivkohlefasern können diese eine stabilere chemische Bindung mit dem Matrixmaterial eingehen und so die Korrosionsbeständigkeit der Verbundwerkstoffe verbessern. Unter rauen Umgebungsbedingungen, wie z. B. in der Meeresumwelt, der chemischen Industrie usw., können die AktivkohlefasernKohlefaserverbundwerkstoffekann der Erosion durch korrosive Medien besser widerstehen und die Lebensdauer verlängern. Dies ist von großer Bedeutung für einige Geräte und Strukturen, die lange Zeit in rauen Umgebungen eingesetzt werden.

Eine gute Grenzflächenbindung zwischen Aktivkohlefaser und Matrixmaterial kann die thermische Stabilität von Verbundwerkstoffen verbessern. In Hochtemperaturumgebungen behalten die Verbundwerkstoffe bessere mechanische Eigenschaften und Dimensionsstabilität und sind weniger anfällig für Verformungen und Beschädigungen. Dadurch bieten Aktivkohlefaser-Verbundwerkstoffe breite Anwendungsmöglichkeiten in Hochtemperaturanwendungen, beispielsweise in Automobilmotorenteilen und Hot-End-Teilen von Flugzeugtriebwerken.

In Bezug auf die Verarbeitungsleistung weisen die Aktivkohlefasern eine erhöhte Oberflächenaktivität und eine bessere Kompatibilität mit dem Matrixmaterial auf. Dies erleichtert dem Matrixmaterial das Eindringen und Aushärten auf der Oberfläche der Kohlefaser während der Herstellung des Verbundwerkstoffs, was die Verarbeitungseffizienz und Produktqualität verbessert. Gleichzeitig verbessert sich die Designbarkeit der Aktivkohlefaser-Verbundwerkstoffe, sodass sie für unterschiedliche Anwendungen angepasst werden und eine Vielzahl komplexer technischer Anforderungen erfüllen können.

Daher ist die Aktivierungsbehandlung vonKohlenstofffasernist ein Schlüsselelement bei der Herstellung von Hochleistungs-Kohlefaserverbundwerkstoffen. Durch die Aktivierungsbehandlung kann die Oberflächenstruktur der Kohlefaser verbessert werden, um die Oberflächenrauigkeit zu erhöhen, aktive funktionelle Gruppen einzuführen und die Oberflächenenergie zu verbessern. Dadurch wird die Grenzflächenbindungsfestigkeit zwischen Kohlefaser und Matrixmaterial verbessert und die Grundlage für die Herstellung von Kohlefaserverbundwerkstoffen mit hervorragenden mechanischen Eigenschaften, Korrosionsbeständigkeit, thermischer Stabilität und guter Verarbeitungsleistung geschaffen. Mit dem kontinuierlichen Fortschritt von Wissenschaft und Technologie wird die Kohlefaseraktivierungstechnologie voraussichtlich weiter innovativ sein und sich weiterentwickeln, was die breite Anwendung von Kohlefaserverbundwerkstoffen weiter vorantreiben wird.

Shanghai Orisen Neue Materialtechnologie Co., Ltd.

M: +86 18683776368 (auch WhatsApp)

T:+86 08383990499

Email: grahamjin@jhcomposites.com

Adresse: Nr. 398 New Green Road, Xinbang Town, Songjiang District, Shanghai

Beitragszeit: 04.09.2024