Et si les composites en polymère renforcé de fibres de verre (PRFV) pouvaient être compostés en fin de vie, en plus de leurs avantages prouvés depuis des décennies en termes de réduction de poids, de résistance, de rigidité, de résistance à la corrosion et de durabilité ? Voilà, en résumé, l'attrait de la technologie d'ABM Composite.

Verre bioactif, fibres à haute résistance

Fondée en 2014, Arctic Biomaterials Oy (Tampere, Finlande) a développé une fibre de verre biodégradable à base de verre dit bioactif, qu'Ari Rosling, directeur R&D chez ABM Composite, décrit comme « une formulation spéciale développée dans les années 1960 permettant la dégradation du verre dans des conditions physiologiques. Une fois ingéré, le verre se décompose en ses sels minéraux constitutifs, libérant du sodium, du magnésium, des phosphates, etc., créant ainsi un environnement stimulant la croissance osseuse. »

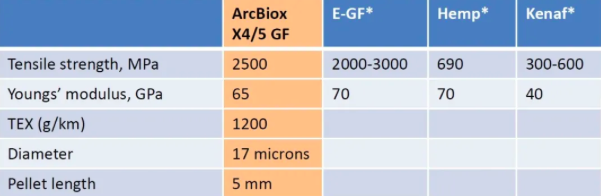

« Il a des propriétés similaires àfibre de verre sans alcali (verre E)”, a déclaré Rosling, “Mais ce verre bioactif est difficile à fabriquer et à étirer en fibres, et jusqu’à présent, il n’était utilisé que sous forme de poudre ou de mastic. À notre connaissance, ABM Composite a été la première entreprise à en fabriquer des fibres de verre haute résistance à l’échelle industrielle, et nous utilisons désormais ces fibres de verre ArcBiox X4/5 pour renforcer divers types de plastiques, notamment des polymères biodégradables.”

Implants médicaux

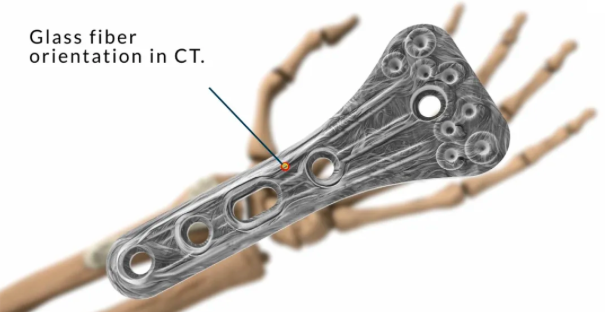

La région de Tampere, à deux heures au nord d'Helsinki, en Finlande, est un pôle de développement de polymères biodégradables d'origine biologique destinés à des applications médicales depuis les années 1980. Rosling explique : « L'un des premiers implants commercialisés à partir de ces matériaux a été fabriqué à Tampere, et c'est ainsi qu'ABM Composite a vu le jour !, qui est aujourd'hui notre division médicale. »

« Il existe de nombreux polymères biodégradables et biorésorbables pour les implants », poursuit-il, « mais leurs propriétés mécaniques sont loin de celles de l'os naturel. Nous avons pu améliorer ces polymères biodégradables afin de conférer à l'implant la même résistance que l'os naturel. » Rosling a souligné que les fibres de verre ArcBiox de qualité médicale, additionnées d'ABM, peuvent améliorer les propriétés mécaniques des polymères PLLA biodégradables de 200 à 500 %.

Par conséquent, les implants d'ABM Composite offrent des performances supérieures à celles des implants en polymères non renforcés, tout en étant biorésorbables et en favorisant la formation et la croissance osseuses. ABM Composite utilise également des techniques automatisées de placement de fibres/brins pour garantir une orientation optimale des fibres, notamment en les déposant sur toute la longueur de l'implant et en y ajoutant des fibres supplémentaires aux points potentiellement fragiles.

Applications domestiques et techniques

Avec son activité médicale en pleine croissance, ABM Composite reconnaît que les polymères biosourcés et biodégradables peuvent également être utilisés pour les ustensiles de cuisine, les couverts et autres articles ménagers. « Ces polymères biodégradables présentent généralement de faibles propriétés mécaniques par rapport aux plastiques dérivés du pétrole. » Rosling a ajouté : « Mais nous pouvons renforcer ces matériaux avec nos fibres de verre biodégradables, ce qui en fait une alternative intéressante aux plastiques commerciaux d'origine fossile pour un large éventail d'applications techniques. »

ABM Composite a ainsi renforcé son unité technique, qui emploie désormais 60 personnes. « Nous proposons des solutions de fin de vie (EOL) plus durables. » Rosling explique : « Notre proposition de valeur consiste à intégrer ces composites biodégradables dans des installations de compostage industriel où ils se transforment en terre. » Le verre E traditionnel est inerte et ne se dégrade pas dans ces installations de compostage.

Composites de fibres ArcBiox

ABM Composite a développé différentes formes de fibres de verre ArcBiox X4/5 pour des applications composites, à partir defibres raccourcieset des composés de moulage par injection pourfibres continuesPour des procédés tels que le moulage textile et la pultrusion. La gamme ArcBiox BSGF associe des fibres de verre biodégradables à des résines polyester biosourcées et est disponible en grades technologiques généraux et en grades ArcBiox 5 homologués pour les applications en contact avec les aliments.

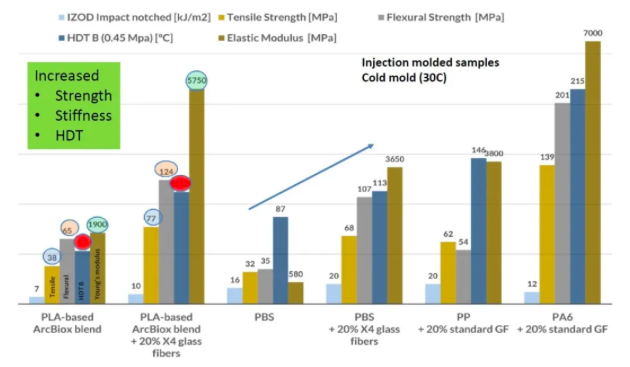

ABM Composite a également étudié divers polymères biodégradables et biosourcés, notamment l'acide polylactique (PLA), le PLLA et le polybutylène succinate (PBS). Le schéma ci-dessous illustre comment les fibres de verre X4/5 peuvent améliorer leurs performances et concurrencer les polymères renforcés de fibres de verre standard tels que le polypropylène (PP) et même le polyamide 6 (PA6).

ABM Composite a également étudié divers polymères biodégradables et biosourcés, notamment l'acide polylactique (PLA), le PLLA et le polybutylène succinate (PBS). Le schéma ci-dessous illustre comment les fibres de verre X4/5 peuvent améliorer leurs performances et concurrencer les polymères renforcés de fibres de verre standard tels que le polypropylène (PP) et même le polyamide 6 (PA6).

Durabilité et compostabilité

Si ces composites sont biodégradables, quelle sera leur durée de vie ? « Nos fibres de verre X4/5 ne se dissolvent pas en cinq minutes ou en une nuit comme le sucre, et même si leurs propriétés se dégradent avec le temps, cela sera moins perceptible. » Rosling explique : « Pour une dégradation efficace, nous avons besoin de températures et d'humidité élevées sur de longues périodes, comme on le constate in vivo ou dans les composts industriels. Par exemple, nous avons testé des gobelets et des bols fabriqués avec notre matériau ArcBiox BSGF, et ils ont pu résister jusqu'à 200 cycles de lavage sans perdre leur fonctionnalité. On observe une certaine dégradation des propriétés mécaniques, mais pas au point de rendre les gobelets dangereux à utiliser. »

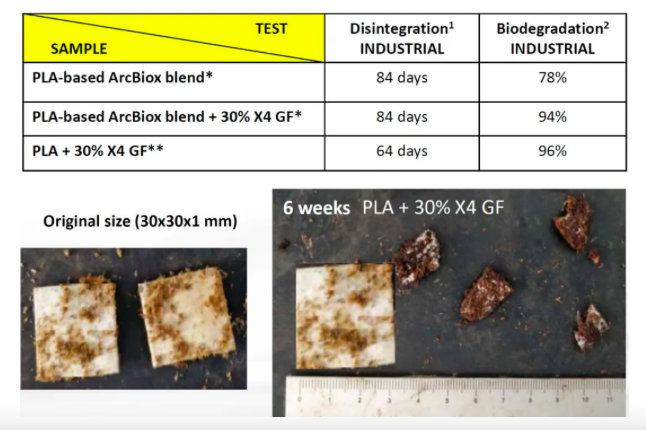

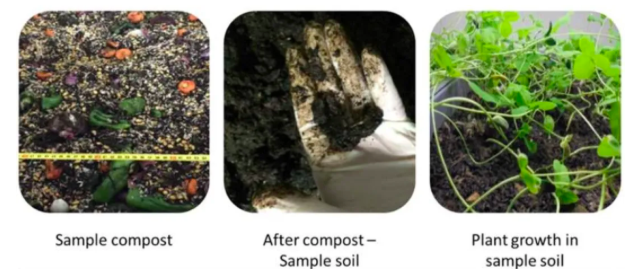

Cependant, il est important que ces composites, une fois éliminés en fin de vie utile, répondent aux exigences normatives du compostage. ABM Composite a réalisé une série de tests pour prouver sa conformité à ces normes. « Selon les normes ISO (pour le compostage industriel), la biodégradation doit intervenir dans les 6 mois et la décomposition dans les 3 mois/90 jours. » Rosling précise : « La décomposition consiste à placer l'échantillon/produit d'essai dans la biomasse ou le compost. Après 90 jours, le technicien examine la biomasse à l'aide d'un tamis. Après 12 semaines, au moins 90 % du produit doit pouvoir passer à travers un tamis de 2 mm × 2 mm. »

La biodégradation est déterminée en broyant la matière vierge en poudre et en mesurant la quantité totale de CO2 libérée après 90 jours. Cela permet d'évaluer la quantité de carbone issue du compostage convertie en eau, biomasse et CO2. « Pour réussir le test de compostage industriel, 90 % des 100 % théoriques de CO2 issus du compostage doivent être atteints (selon la teneur en carbone). »

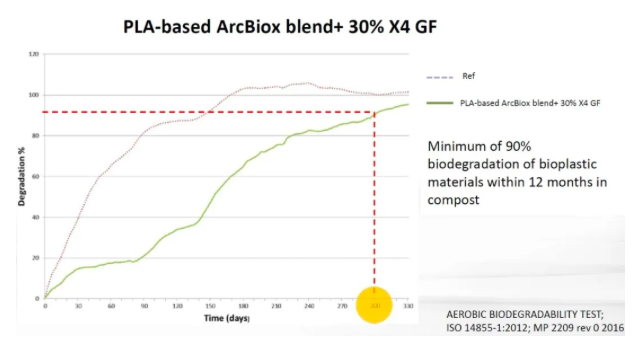

Rosling affirme qu'ABM Composite répond aux exigences de décomposition et de biodégradation, et des tests ont montré que l'ajout de sa fibre de verre X4 améliore réellement la biodégradabilité (voir tableau ci-dessus), qui n'est que de 78 % pour un mélange de PLA non renforcé, par exemple. Il explique : « Cependant, avec l'ajout de nos fibres de verre biodégradables à 30 %, la biodégradation est passée à 94 %, tandis que les taux de dégradation sont restés bons. »

En conséquence, ABM Composite a démontré que ses matériaux peuvent être certifiés compostables selon la norme EN 13432. Les tests que ses matériaux ont réussis à ce jour comprennent la norme ISO 14855-1 pour la biodégradabilité aérobie finale des matériaux dans des conditions de compostage contrôlées, la norme ISO 16929 pour la décomposition aérobie contrôlée, la norme ISO DIN EN 13432 pour les exigences chimiques et la norme OCDE 208 pour les tests de phytotoxicité, la norme ISO DIN EN 13432.

CO2 libéré lors du compostage

Lors du compostage, du CO₂ est effectivement libéré, mais une partie reste dans le sol et est ensuite utilisée par les plantes. Le compostage est étudié depuis des décennies, à la fois comme procédé industriel et comme procédé post-compostage émettant moins de CO₂ que d'autres solutions d'élimination des déchets. Il est toujours considéré comme un procédé respectueux de l'environnement et réduisant l'empreinte carbone.

L'écotoxicité consiste à tester la biomasse produite lors du compostage et les plantes cultivées avec cette biomasse. « Cela permet de s'assurer que le compostage de ces produits ne nuit pas aux plantes en croissance », a déclaré Rosling. De plus, ABM Composite a démontré que ses matériaux satisfont aux exigences de biodégradation dans des conditions de compostage domestique, qui exigent également une biodégradation de 90 %, mais sur une période de 12 mois, contre une période plus courte pour le compostage industriel.

Applications industrielles, production, coûts et croissance future

Les matériaux d'ABM Composite sont utilisés dans de nombreuses applications commerciales, mais nous ne pouvons en révéler davantage en raison d'accords de confidentialité. « Nous commandons nos matériaux pour des applications telles que les tasses, les soucoupes, les assiettes, les couverts et les contenants alimentaires », explique Rosling, « mais ils sont également utilisés comme alternative aux plastiques dérivés du pétrole dans les contenants de cosmétiques et les grands articles ménagers. Plus récemment, nos matériaux ont été sélectionnés pour la fabrication de composants de grandes installations de machines industrielles, devant être remplacés toutes les 2 à 12 semaines. Ces entreprises ont constaté qu'en utilisant notre renfort en fibre de verre X4, ces pièces mécaniques pouvaient être fabriquées avec la résistance à l'usure requise et étaient également compostables après utilisation. Il s'agit d'une solution intéressante pour un avenir proche, car ces entreprises doivent relever le défi de respecter les nouvelles réglementations environnementales et d'émissions de CO2. »

Rosling a ajouté : « L'utilisation de nos fibres continues dans différents types de tissus et de non-tissés pour la fabrication de composants structurels destinés au secteur de la construction suscite également un intérêt croissant. Nous constatons également un intérêt pour l'utilisation de nos fibres biodégradables avec du PA ou du PP biosourcé, mais non biodégradable, et des matériaux thermodurcissables inertes. »

Actuellement, la fibre de verre X4/5 est plus chère que le verre E, mais les volumes de production sont également relativement faibles. ABM Composite étudie plusieurs opportunités pour étendre ses applications et faciliter une augmentation de sa production à 20 000 tonnes par an à mesure que la demande augmente, ce qui pourrait également contribuer à réduire les coûts. Malgré cela, Rosling affirme que, dans de nombreux cas, les coûts associés au respect des exigences en matière de développement durable et des nouvelles réglementations n'ont pas été pleinement pris en compte. Parallèlement, l'urgence de sauver la planète s'accroît. « La société réclame déjà davantage de produits biosourcés. » Il explique : « De nombreuses mesures incitent à faire progresser les technologies de recyclage. Le monde doit accélérer dans ce domaine et je pense que la société ne fera qu'accroître sa pression en faveur des produits biosourcés à l'avenir. »

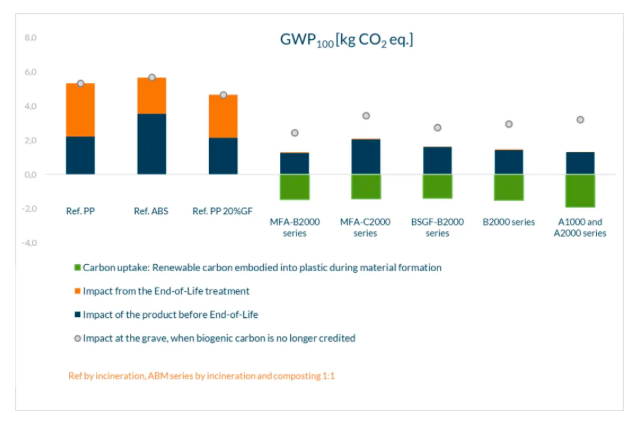

L'ACV et l'avantage de la durabilité

Rosling affirme que les matériaux d'ABM Composite réduisent les émissions de gaz à effet de serre et la consommation d'énergie non renouvelable de 50 à 60 % par kilogramme. « Nous utilisons la base de données d'empreinte environnementale 2.0, le jeu de données accrédité GaBi, et des calculs d'ACV (analyse du cycle de vie) pour nos produits, basés sur la méthodologie décrite dans les normes ISO 14040 et ISO 14044. »

« Actuellement, lorsque les composites arrivent en fin de vie, l'incinération ou la pyrolyse des déchets composites et des produits en fin de vie nécessite beaucoup d'énergie. Le broyage et le compostage sont donc une option intéressante. C'est sans aucun doute l'une de nos principales propositions de valeur. Nous offrons un nouveau type de recyclabilité. » Rosling explique : « Notre fibre de verre est fabriquée à partir de composants minéraux naturels déjà présents dans le sol. Alors pourquoi ne pas composter les composants composites en fin de vie, ou dissoudre les fibres des composites non dégradables après incinération et les utiliser comme engrais ? C'est une option de recyclage qui présente un réel intérêt mondial. »

Shanghai Orisen New Material Technology Co., Ltd

M : +86 18683776368 (également WhatsApp)

Tél. : +86 08383990499

Email: grahamjin@jhcomposites.com

Adresse : NO.398 New Green Road Xinbang Town Songjiang District, Shanghai

Date de publication : 27 mai 2024