Le processus de moulage consiste à introduire une certaine quantité de préimprégné dans la cavité du moule métallique, à utiliser des presses avec une source de chaleur pour produire une certaine température et pression afin que le préimprégné dans la cavité du moule soit ramolli par la chaleur, le flux de pression, plein de flux, rempli de produits de moulage et de durcissement de la cavité du moule d'une méthode de processus.

Le processus de moulage est caractérisé par la nécessité de chauffage dans le processus de moulage, le but du chauffage est de rendre le préimprégné dans le ramollissement du flux derésine, remplissant la cavité du moule et accélérant la réaction de durcissement de la matrice résineuse. Lors du remplissage de la cavité du moule avec du préimprégné, non seulement la matrice résineuse s'écoule, mais également le matériau de renforcement. La matrice résineuse et les fibres de renforcement remplissent simultanément toutes les parties de la cavité.

Seul lerésinela viscosité de la matrice est très grande, la liaison est très forte, afin de s'écouler avec les fibres de renforcement, de sorte que le processus de moulage nécessite une pression de moulage plus élevée, ce qui nécessite des moules métalliques à haute résistance, haute précision et résistance à la corrosion, et nécessite l'utilisation de presses à chaud spéciales pour contrôler la température du moulage de durcissement, la pression, le temps de maintien et d'autres paramètres du processus.

Ce procédé de moulage offre une grande efficacité de production, une précision dimensionnelle et une finition de surface optimales, notamment pour les structures complexes des produits composites. Il peut généralement être moulé une seule fois sans compromettre les performances de ces derniers. Son principal inconvénient réside dans la complexité de la conception et de la fabrication du moule, ainsi que dans l'investissement initial plus important. Malgré ces inconvénients, le moulage par moulage occupe une place importante dans le processus de moulage des matériaux composites.

1. Préparation

Faites du bon travailpréimprégné, moules d'outillage de moulage, avec la pièce d'essai du four de travail de support, et nettoyer le moule lors de la dernière utilisation de la résine résiduelle, des débris, pour garder le moule propre et lisse.

2、Découpe et pose de préimprégnés

Sera transformé en un produit de matières premières en fibre de carbone prêtes, préimprégné après avoir passé l'examen, calculer la zone de matières premières, les matériaux, le nombre de feuilles, la couche de matière première par couche d'encens additionnée, en même temps sur la superposition du matériau pour la pré-pression, pressé dans la forme d'un régulier, la qualité d'un certain nombre d'entités denses.

3、Moulage et durcissement

Placez les matières premières empilées dans le moule, et en même temps dans les airbags en plastique internes, fermez le moule, le tout dans la machine de moulage, les airbags en plastique internes plus une certaine pression constante, une température constante, réglez un temps constant, de sorte que son durcissement.

4、Refroidissement et démoulage

Après une période de pression à l'extérieur du moule, laissez-le d'abord refroidir pendant un certain temps, puis ouvrez le moule, démoulez l'extérieur de l'œil pour nettoyer le moule d'outillage.

5、Traitement du moulage

Après le démoulage, le produit doit être nettoyé, avec une brosse en acier ou une brosse en cuivre pour gratter le plastique résiduel et en soufflant avec de l'air comprimé, le produit moulé est poli, de sorte que la surface soit lisse et propre.

6、Essais non destructifs et inspection finale

Les contrôles non destructifs et l'inspection finale des produits sont effectués conformément aux exigences des documents de conception.

Analyse des points techniques du procédé de moulage des préimprégnés

Depuis leur apparition, les composites en fibre de carbone ont toujours été limités par leur coût de fabrication et l'impact des contraintes de production, et leur utilisation en grandes quantités a été limitée. Déterminez le coût de production de la fibre de carbone et le facteur déterminant : le procédé de moulage.matériau composite en fibre de carboneIl existe de nombreux procédés de moulage, tels que le RTM, le VARI, les cuves de pressage à chaud, les préimprégnés durcis au four (OOA), etc., mais deux obstacles se présentent : 1. la durée du cycle de moulage est longue ; 2. son prix est élevé (comparé à celui des métaux et des plastiques). Le moulage par compression de préimprégnés, en tant que procédé de moulage, permet une production en série et une réduction des coûts de production, ce qui le rend de plus en plus répandu.

Le procédé de moulage des préimprégnés consiste à étaler le préimprégné dans le corps préformé par compression, sous une température et une pression données, pendant une durée déterminée. Ce procédé est rapide, requiert un équipement simple et facile à utiliser. Comparé aux procédés VARI et OOA, le produit présente une excellente qualité de surface apparente, une bonne stabilité dimensionnelle et un contrôle aisé.

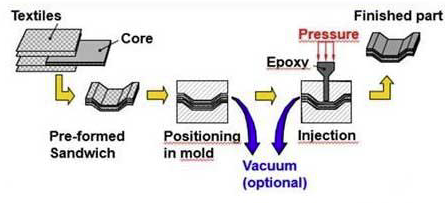

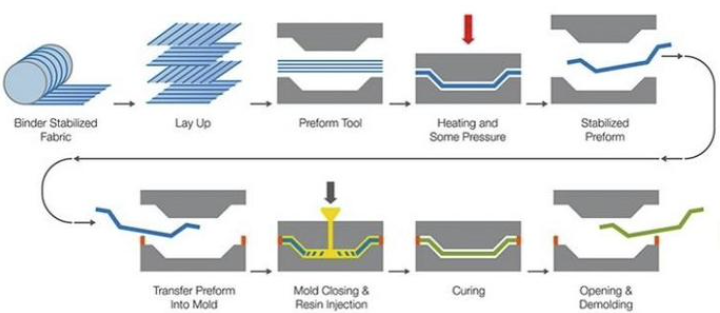

▲Organigramme du processus de moulage des préimprégnés

Quatre éléments du processus de moulage

1. Température et uniformité : reflétant le degré de réaction entrerésineetagent de durcissementet l'uniformité de la position de réaction, contrôlant principalement la qualité de la surface de moulage et le degré de durcissement ;

2. Pression et uniformité : reflète l'effet de décharge et d'écoulement de l'air dans la résine, contrôle la qualité de la surface de moulage et les propriétés mécaniques ;

3. La durée du temps de durcissement : reflétant le degré de durcissement, pour assurer l'efficacité de la production ;

4. Épaisseur de la cavité du moule : reflétant l'épaisseur du produit, en fonction des caractéristiques particulières du matériau en fibre de carbone lui-même, concevez une épaisseur de cavité raisonnable.

Applicabilité du processus

PréimprégnéLe processus de moulage peut théoriquement fabriquer n'importe quelle structure du produit, la structure du produit si elle est trop complexe, comme une boucle inversée, une zone de bride trop importante, entraînant une augmentation substantielle du coût des moules et des difficultés de production, donc pour la structure des pièces particulièrement complexes, l'applicabilité n'est pas forte, mais nous pouvons être une optimisation structurelle ou une conception de blocs + des solutions de collage pour fabriquer des pièces complexes.

Technologie connexe

1. Technologie de découpe multicouche : les préimprégnés multicouches sont coupés en une seule fois ; les préimprégnés avec différents angles sont coupés en une seule fois pour améliorer l'efficacité de la découpe.

2. Technologie Hot-in/Hot-out : le moule est directement chauffé à la température de durcissement, et la préforme est placée dans le moule et pressée en forme, ce qui raccourcit le temps de moulage et réduit la consommation d'énergie.

3. Technologie de moulage à taille nette : la préforme est d'abord poinçonnée à la taille nette, puis placée dans le moule à taille nette pour le durcissement, réduisant ainsi le processus de découpe.

Difficultés du processus

Difficulté de conception de moules pour produits à structure complexe : la présence de nombreuses boucles inversées et d'angles négatifs complique la fabrication des moules et, en cas d'utilisation prolongée, diminue la précision de la coordination positionnelle des inserts. Par conséquent, lors de la conception du produit, il est important d'éviter les boucles inversées et les angles négatifs.

Remarque : les exigences de qualité de surface des revêtements extérieurs des produits sont très élevées. Les problèmes courants rencontrés avec les pièces en fibre de carbone sont les suivants : taches blanches sur les surfaces à texture rosée ; problèmes de texture irrégulière ; piqûres de surface, manque de colle, etc. En résumé, les raisons sont les suivantes : le durcisseur du préimprégné n'est pas mélangé uniformément ou la réaction est incomplète ; la température du moule n'est pas uniforme ; la température et la pression ne sont pas respectées ; la conception et le traitement du moule ne sont pas conformes ; le processus de moulage n'est pas contrôlé ; le moule n'est pas conforme.agent de démoulageréagit, et ainsi de suite.

Date de publication : 17 janvier 2025