It gietproses is in bepaalde hoemannichte prepreg yn 'e metalen malholte fan' e mal, it brûken fan parsen mei in waarmteboarne om in bepaalde temperatuer en druk te produsearjen, sadat de prepreg yn 'e malholte sêft wurdt troch waarmte, drukstream, folstream, folstream, fol mei de malholtefoarming en úthardingsprodukten fan in prosesmetoade.

It gietproses wurdt karakterisearre troch de needsaak foar ferwaarming yn it gietproses, it doel fan ferwaarming is om de prepreg te verzachten yn 'e stream fanhars, it foljen fan 'e malholte en it fersnellen fan 'e úthardingsreaksje fan it harsmatrixmateriaal. Tidens it proses fan it foljen fan 'e malholte mei prepreg streamt net allinich de harsmatrix, mar ek it fersterkjende materiaal, en de harsmatrix en fersterkjende fezels folje alle dielen fan 'e malholte tagelyk.

Allinnich deharsDe viskositeit fan 'e matrix is tige grut en de ferbining is tige sterk, sadat it gietproses in hegere gietdruk fereasket, wat metalen mallen mei hege sterkte, hege presyzje en korrosjebestriding fereasket, en it gebrûk fan spesjale hjitte parsen fereasket om de temperatuer, druk, hâldtiid en oare prosesparameters fan it úthardingsfoarmjen te kontrolearjen.

De foarmmetoade hat hege produksjeeffisjinsje, krektens fan produktgrutte, oerflakôfwerking, foaral foar de komplekse struktuer fan 'e gearstalde materiaalprodukten, dy't oer it algemien ien kear foarme wurde kinne, en de prestaasjes fan 'e gearstalde materiaalprodukten net beskeadigje. De wichtichste tekoartkomming is dat it ûntwerp en de produksje fan 'e mal komplekser binne en de earste ynvestearring grutter is. Hoewol it foarmproses de boppesteande tekoartkommingen hat, nimt it foarmproses noch altyd in wichtige posysje yn yn it foarmproses fan gearstalde materialen.

1. Tarieding

Doch in goed wurk fanprepreg, foarmjen ark mallen, mei it oven teststik fan stipewurk, en skjinmeitsje de mal yn it lêste gebrûk fan oerbleaune hars, pún, om de mal skjin en glêd te hâlden.

2. Snijden en lizzen fan prepregs

Sil makke wurde ta in produkt fan koalstoffiber grûnstoffen klear, prepreg nei it trochjaan fan 'e resinsje, berekkenje it gebiet fan grûnstoffen, materialen, it oantal blêden, de grûnstof laach foar laach fan wierook tafoege, tagelyk op 'e superposysje fan it materiaal foar de foardruk, parse yn 'e foarm fan in regelmjittige, de kwaliteit fan in bepaald oantal tichte entiteiten.

3. Foarmje en útharden

Plak de stapele grûnstoffen yn 'e mal, en tagelyk yn 'e ynterne plestik airbags, slút de mal, it gehiel yn 'e foarmmasine, de ynterne plestik airbags plus in bepaalde konstante druk, konstante temperatuer, ynstelle in konstante tiid, sadat syn útharding.

4, Koeling en ûntfoarmjen

Nei in perioade fan druk bûten de mal, lit it earst in kâlde tiid útstekke, en iepenje dan de mal, en helje it each fan 'e bûtenkant út 'e mal om de arkfoarm skjin te meitsjen.

5, Ferwurking fan foarmjouwing

Nei it út 'e foarm helle wurde moat it produkt skjinmakke wurde, mei in stielen of koperen boarstel om it oerbleaune plestik ôf te skrabjen, en troch mei perslucht te blazen, wurdt it getten produkt gepolijst, sadat it oerflak glêd en skjin is.

6, Net-destruktive testen en definitive ynspeksje

Net-destruktive testen en definitive ynspeksje fan 'e produkten wurde útfierd neffens de easken fan 'e ûntwerpdokuminten.

Analyse fan technyske punten fan it prepreg-foarmproses

Sûnt de berte fan koalstoffiberkompositen is it altyd beheind west troch de produksjekosten en de ynfloed fan produksjeslagen, en is it net yn grutte hoemannichten tapast. Beslute de kosten fan koalstoffiberproduksje en slach is it foarmingsproses,koalstoffiber gearstald materiaalDer binne in soad foarmjouwingsprosessen, lykas RTM, VARI, hjitte parsetanks, ovencuring prepreg (OOA), ensfh., mar der binne twa knelpunten: 1, de foarmingssyklustiid is lang; 2, de priis is djoer (yn ferliking mei metalen en plestik). Prepreg CompressionMolding, as in soarte fan foarmjouwingsproses, kin batchproduksje realisearje en produksjekosten ferminderje, wat hieltyd faker brûkt wurdt.

It prepreg-foarmproses ferwiist nei de temperatuer en druk dy't de prepreg yn in bepaalde perioade yn 'e foarfoarme lichem ferspraat sil hawwe foar kompresjefoarmjen. De foarmsnelheid fan dit proses is rap, de apparatuereasken binne ienfâldich en maklik te betsjinjen. Yn ferliking mei de hjitte parsetank, VARI en OOA-prosessen is it produkt poerbêst yn sawol oerflakkwaliteit as dimensjonele stabiliteit en is it proses maklik te kontrolearjen.

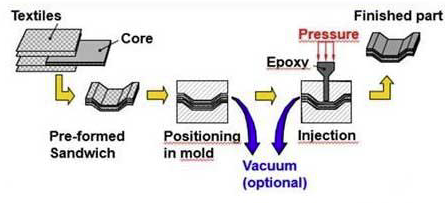

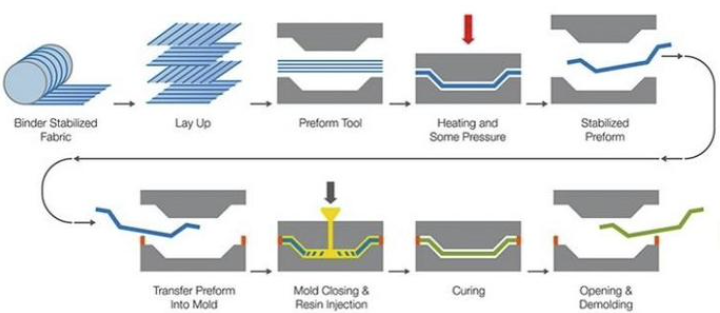

▲Flowdiagram fan it foar-preg-foarmproses

Fjouwer eleminten fan it foarmingsproses

1. Temperatuer en uniformiteit: reflektearret de mjitte fan reaksje tuskenharsenúthardingsmiddelen de uniformiteit fan reaksjeposysje, benammen it kontrolearjen fan 'e kwaliteit fan it foarmflak en de genêzingsgraad;

2. Druk en uniformiteit: it reflektearjen fan 'e loftûntlading en streameffekt yn' e hars, it kontrolearjen fan 'e kwaliteit fan it foarmflak en meganyske eigenskippen;

3. De lingte fan 'e úthardingstiid: dy't de mjitte fan útharding wjerspegelt, om produksje-effisjinsje te garandearjen;

4. Dikte fan 'e skimmelholte: reflektearje de dikte fan it produkt, neffens de spesjale skaaimerken fan it koalstoffibermateriaal sels, ûntwerp in ridlike holtedikte.

Proses tapassing

PrepregIt gietproses kin teoretysk elke struktuer fan it produkt produsearje. As de produktstruktuer te kompleks is, lykas in omkearde gesp of in te grut flensgebiet, resulteart dit yn in flinke tanimming fan 'e kosten fan mallen en produksjeproblemen. Dêrom is de tapassing fan 'e struktuer fan bysûnder komplekse ûnderdielen net sterk, mar wy kinne strukturele optimalisaasje of blokûntwerp + bondingoplossingen brûke om komplekse ûnderdielen te produsearjen.

Relatearre technology

1. Mearlaachse snijtechnology: Mearlaachse prepregs wurde tagelyk snien; prepregs mei ferskate hoeken wurde tagelyk snien om de snijeffisjinsje te ferbetterjen.

2. Hot-in/hot-out technology: de mal wurdt direkt ferwaarme oant de úthardingstemperatuer, en de foarfoarm wurdt yn 'e mal pleatst en yn foarm parse, wat de foarmtiid ferkoartet en it enerzjyferbrûk ferminderet.

3. Netto-grutte foarmjouwingstechnology: de foarfoarm wurdt earst op netto-grutte ponsd, en dan yn 'e netto-grutte foarm pleatst foar it útharden, wêrtroch it snijproses fermindere wurdt.

Prosesproblemen

Moeilijkheden by it ûntwerpen fan mallen foar produkten mei in komplekse struktuer: As der in protte omkearde gespen en negative hoeken yn 'e produkten binne, sil it de mallen dreger meitsje om te meitsjen, en tagelyk, nei't de mallen foar in lange tiid brûkt binne, sil dit liede ta in fermindering fan 'e presyzje fan' e posysjonele koördinaasje fan 'e ynfoegsels. Besykje dêrom by it ûntwerpen fan it produkt de omkearde gesp of negative hoeke te foarkommen.

Opmerking: de easken foar de oerflakkwaliteit fan it produkt binne tige heech, en faak foarkommende problemen mei de bûtenste bedekking fan it produkt binne: wite flekken op 'e tekstuer fan it produkt; problemen mei de rommelige tekstuer fan it produkt; gatten yn it oerflak, gebrek oan lijm, ensfh. Om de redenen gear te fetsjen, it genêzingsmiddel yn 'e prepreg is net unifoarm mingd of de reaksje is ûnfolslein; de temperatuer fan 'e mal is net unifoarm; de temperatuer en druk binne net goed; it ûntwerp en de ferwurking fan 'e mal binne net goed; it gietproses wurdt net kontroleare; de mal is net goedfrijlittingsmiddelreagearret, ensafuorthinne.

Pleatsingstiid: 17 jannewaris 2025