A fröccsöntési eljárás során bizonyos mennyiségű prepreget juttatnak a fémöntvény üregébe, majd hőforrással ellátott préssel bizonyos hőmérsékletet és nyomást állítanak elő, így a prepreg a forma üregében hő és nyomás hatására meglágyul, majd áramlással megtelik, és a folyamat során a formaüreg öntési és kikeményedési termékeivel megtelik.

A fröccsöntési folyamatot a melegítés szükségessége jellemzi, a melegítés célja, hogy a prepreget lágyítsa az áramlásban.gyanta, kitöltve a formaüreget és felgyorsítva a gyanta mátrixanyag kikeményedési reakcióját. A formaüreg prepreggel való feltöltése során nemcsak a gyanta mátrix áramlik, hanem az erősítőanyag is, és a gyanta mátrix és az erősítőszálak egyszerre töltik ki a formaüreg minden részét.

Csak agyantaA mátrix viszkozitása nagyon nagy, a kötés nagyon erős, hogy az erősítő szálakkal áramolhasson, ezért a formázási folyamat nagyobb formázási nyomást igényel, ami nagy szilárdságú, nagy pontosságú és korrózióállóságú fémformákat igényel, és speciális forró prések használatát igényli a kikeményedő formázás hőmérsékletének, a nyomásnak, a tartási időnek és egyéb folyamatparamétereknek a szabályozására.

A nagy termelési hatékonyságú, méretpontossággal rendelkező, felületkezeléses öntési módszer, különösen a kompozit anyagú termékek összetett szerkezete esetén, általában egyszeri öntéssel érhető el, nem károsítja a kompozit anyagú termékek teljesítményét. Fő hiányossága a formatervezés és -gyártás bonyolultsága, valamint a nagyobb kezdeti beruházás. Bár a öntési folyamatnak megvannak a fenti hiányosságai, az öntési folyamat továbbra is fontos helyet foglal el a kompozit anyagok öntési folyamatában.

1. Előkészítés

Jó munkát végezzelőpreg, fröccsöntő szerszámok, a kemence próbadarabjával alátámasztva, és tisztítsa meg a formát az utolsó használat után a maradék gyantától és törmeléktől, hogy a forma tiszta és sima maradjon.

2. Prepregek vágása és fektetése

Szénszálas alapanyagokból készült termékké készül, az előpreg a felülvizsgálat sikeres teljesítése után kiszámítja a nyersanyagok területét, az anyagokat, a lapok számát, a nyersanyag rétegenkénti összeadását, ugyanakkor az anyag szuperpozícióján az előnyomáshoz, szabályos alakúra préselik, bizonyos számú sűrű entitás minőségét.

3. Formázás és kikeményítés

Helyezze a halmozott nyersanyagokat a formába, és egyidejűleg a belső műanyag légzsákokban zárja le a formát, az egészet tegye a formázógépbe, a belső műanyag légzsákokat egy bizonyos állandó nyomás és hőmérséklet mellett, állandó időt állítson be, hogy kikeményedjen.

4. Hűtés és formából való kibontás

Egy ideig tartó külső nyomás után először hidegen kell tartani egy ideig, majd ki kell nyitni a formát, és a szerszám tisztítása érdekében ki kell venni a formát a szemen kívülről.

5, Formázás feldolgozása

A termék kibontása után a maradék műanyagot acél- vagy rézkefével kell lekaparni, majd sűrített levegővel polírozni, hogy a felülete sima és tiszta legyen.

6. Roncsolásmentes vizsgálat és végellenőrzés

A termékek roncsolásmentes vizsgálatát és végellenőrzését a tervdokumentációk követelményeinek megfelelően végzik.

A prepreg fröccsöntési folyamat műszaki pontjainak elemzése

A szénszálas kompozitok születése óta mindig is korlátozta őket a gyártási költség és a gyártási ütemek hatása, és nem alkalmazták nagy mennyiségben. A szénszálas gyártási költségeket és az ütemeket a fröccsöntési folyamat határozza meg.szénszálas kompozit anyagSzámos fröccsöntési eljárás létezik, például RTM, VARI, melegprés tartályok, kemencében kikeményedő prepreg (OOA) stb., de két szűk keresztmetszet van: 1. a fröccsöntési ciklusidő hosszú; 2. az ár magas (a fémekhez és műanyagokhoz képest). A prepreg kompressziós fröccsöntés, mint fröccsöntési eljárás, lehetővé teszi a tételes gyártást és csökkenti a termelési költségeket, ami egyre szélesebb körben elterjedt.

Az előpreg fröccsöntési folyamat során a prepreget egy bizonyos időn belül az előformázott test présformájába terítik. Az eljárás fröccsöntési sebessége gyors, a berendezéskövetelmények egyszerűek és könnyen kezelhetők. A forróprés tartályos, VARI és OOA eljárásokkal összehasonlítva a termék kiváló felületi minőséget és méretstabilitást mutat, valamint a folyamat könnyen szabályozható.

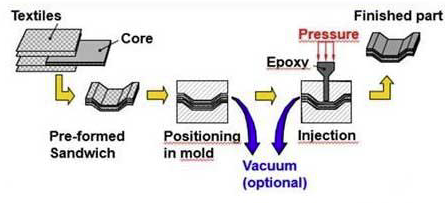

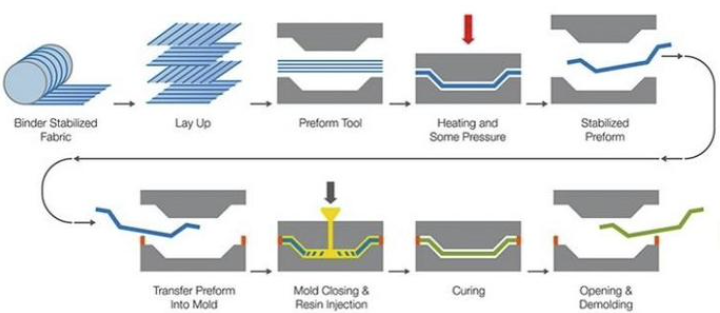

▲ Előkészítés előtti öntési folyamatábra

A formázási folyamat négy eleme

1. Hőmérséklet és egyenletesség: a reakció mértékét tükrözi a következők között:gyantaéstérhálósítószerés a reakciópozíció egyenletessége, főként a formázási felület minőségét és a kikeményedési fokot szabályozza;

2. Nyomás és egyenletesség: tükrözi a gyantában lévő levegőkisülést és áramlási hatást, szabályozva az öntvényfelület minőségét és mechanikai tulajdonságait;

3. A kikeményedési idő hossza: a kikeményedés mértékét tükrözi a termelési hatékonyság biztosítása érdekében;

4. Formaüreg vastagsága: a termék vastagságát tükrözve, a szénszálas anyag sajátosságainak megfelelően, ésszerű üregvastagságot kell kialakítani.

Folyamat alkalmazhatósága

PrepregA fröccsöntési eljárással elméletileg bármilyen szerkezetű termék előállítható. Ha a termékszerkezet túl bonyolult, például fordított csattal rendelkezik, túl nagy peremfelülettel rendelkezik, az a formák költségeinek jelentős növekedését és a gyártási nehézségeket eredményezi. Így a különösen összetett darabok szerkezeténél az alkalmazhatóság nem erős, de szerkezeti optimalizálással vagy blokktervezéssel + kötési megoldásokkal komplex alkatrészeket tudunk gyártani.

Kapcsolódó technológia

1. Többrétegű vágási technológia: A többrétegű prepregeket egyszerre vágják; a különböző szögű prepregeket egyszerre vágják a vágási hatékonyság javítása érdekében.

2. Hot-in/hot-out technológia: a formát közvetlenül a kikeményedési hőmérsékletre melegítik, majd az előformát a formába helyezik és formára préselik, ami lerövidíti a formázási időt és csökkenti az energiafogyasztást.

3. Hálóméretű formázási technológia: az előformát először hálóméretűre lyukasztják, majd a hálóméretű formába helyezik kikeményítés céljából, csökkentve ezzel a vágási folyamatot.

Folyamatbeli nehézségek

Nehézségek az összetett szerkezetű termékek öntőformáinak tervezésénél: Ha a termékekben sok a fordított csat és negatív szög, az megnehezíti a formák gyártását, és egyúttal a formák hosszú távú használata után a betétek pozíciókoordinációjának pontosságának csökkenéséhez vezet. Ezért a termék tervezésekor törekedni kell a fordított csat vagy negatív szög elkerülésére.

Megjegyzés: A termék külső burkolatának felületi minőségi követelményei nagyon magasak, a szénszálas anyagok gyakori problémái a következők: a termék harmatszerű textúrájú részei, fehér foltok; a termék rendetlen textúrájú problémái; a felületi lyukak, a ragasztó hiánya stb. Összefoglalva az okokat, a prepregben lévő kikeményítő nem egyenletesen keveredik, vagy a reakció nem teljes; a forma hőmérséklete nem egyenletes; a hőmérséklet és a nyomás nincs a helyén; a forma tervezése és feldolgozása nincs a helyén; a fröccsöntési folyamat nincs szabályozva; a formaformaleválasztóreagál, és így tovább.

Közzététel ideje: 2025. január 17.