成形工程は、一定量のプリプレグを金型のキャビティに充填し、熱源を備えたプレス機を使用して一定の温度と圧力を発生させ、金型キャビティ内のプリプレグが熱によって軟化し、圧力が流れ、流動して金型キャビティに充填され、製品が成形され硬化される処理方法である。

成形プロセスは、成形プロセス中に加熱を必要とすることを特徴としており、加熱の目的は、プリプレグを軟化させて流動させることである。樹脂金型キャビティへの充填を促進し、樹脂マトリックス材料の硬化反応を促進します。プリプレグを金型キャビティに充填する過程で、樹脂マトリックスだけでなく強化材も流動し、樹脂マトリックスと強化繊維が同時に金型キャビティのあらゆる部分を充填します。

のみ樹脂マトリックス粘度は非常に高く、結合力も非常に強く、強化繊維とともに流動するため、成形プロセスではより高い成形圧力が必要となり、そのためには高強度、高精度、耐腐食性を備えた金型が必要となり、また、硬化成形の温度、圧力、保持時間などのプロセスパラメータを制御するために特殊なホットプレスを使用する必要があります。

成形法は生産効率が高く、製品寸法精度、表面仕上げも良好で、特に複雑な構造の複合材料製品の場合、通常は一度の成形で済むため、複合材料製品の性能を損なうことはありません。主な欠点は、金型設計と製造が複雑で、初期投資が大きくなることです。成形プロセスには上記の欠点がありますが、それでも金型成形プロセスは複合材料成形プロセスにおいて依然として重要な位置を占めています。

1、準備

良い仕事をするプリプレグ、金型を成形し、炉のテストピースのサポート作業を行い、最後に使用した金型に残った樹脂や破片をきれいにし、金型を清潔で滑らかに保ちます。

2、プリプレグの切断と敷設

炭素繊維の原料が準備され、プリプレグが審査を通過した後、原料の面積、材料、枚数を計算し、原料を一層ずつ積み重ね、同時に材料を重ね合わせて予圧をかけ、規則的な形状にプレスし、一定数の密度の高い物体の品質を実現します。

3、成形と硬化

積み重ねた原材料を金型に入れ、同時に内部のプラスチックエアバッグも金型を閉じ、全体を成形機に入れ、内部のプラスチックエアバッグに一定の一定圧力、一定温度を加え、一定時間を設定すると、硬化します。

4、冷却と脱型

一定期間、まず金型の外側に圧力をかけ、一定期間冷えたあと、金型を開き、金型の外側の目を離して金型のツーリングを清掃します。

5、加工成形

製品を型から取り出した後、スチールブラシまたは銅ブラシを使用して残留プラスチックを削り取り、圧縮空気を吹き付けて成形製品を研磨し、表面を滑らかで清潔にします。

6、非破壊検査と最終検査

製品の非破壊検査と最終検査は、設計書の要件に従って実行されます。

プリプレグ成形プロセスの技術的ポイントの分析

炭素繊維複合材の誕生以来、製造コストと生産ビートの影響によって常に制限され、大量生産には至っていません。炭素繊維の生産コストとビートを決定するのは成形プロセスです。炭素繊維複合材料成形プロセスには、RTM、VARI、ホットプレスタンク、オーブンキュアプリプレグ(OOA)など、様々な方法がありますが、それぞれに2つのボトルネックがあります。1つ目は成形サイクルタイムが長いこと、2つ目は価格が高いことです(金属やプラスチックと比較して)。プリプレグ圧縮成形は、成形プロセスの一種であり、バッチ生産を実現し、生産コストを削減できるため、ますます広く利用されています。

プリプレグ成形プロセスとは、一定時間内にプリプレグを予め成形された成形体に押し広げ、温度、圧力、圧力を一定に保ちながら圧縮成形するプロセスを指します。このプロセスは成形速度が速く、設備要件もシンプルで操作も容易です。ホットプレスタンク、VARI、OOAプロセスと比較して、製品の表面品質と寸法安定性に優れています。また、プロセス制御も容易です。

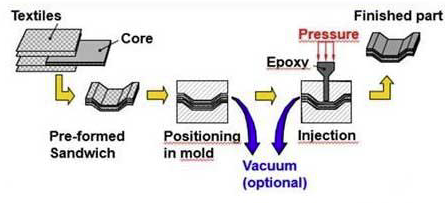

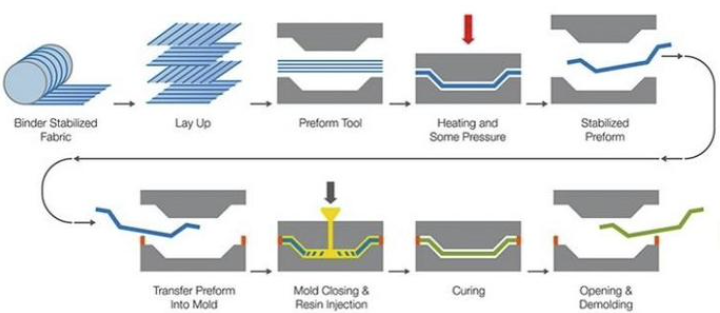

▲プリプレグ成形工程フローチャート

成形プロセスの4つの要素

1. 温度と均一性:反応の程度を反映樹脂そして硬化剤反応位置の均一性、主に成形面の品質と硬化度を制御します。

2. 圧力と均一性:樹脂内の空気排出と流動効果を反映し、成形品の表面品質と機械的性質を制御します。

3. 硬化時間の長さ:硬化の程度を反映し、生産効率を確保します。

4. 金型キャビティの厚さ:製品の厚さを反映し、炭素繊維材料自体の特殊特性に応じて、適切なキャビティの厚さを設計します。

プロセスの適用性

プリプレグ成形プロセスは理論的にはあらゆる構造の製品を製造できますが、製品の構造が複雑すぎる場合(例えば、逆バックル、大きすぎるフランジ領域など)、金型コストが大幅に増加し、製造が困難になるため、特に複雑な構造の部品への適用性は強くありませんが、構造の最適化またはブロック設計+結合ソリューションを使用して複雑な部品を製造することができます。

関連技術

1. 多層切断技術:多層プリプレグを一度に切断します。角度の異なるプリプレグを一度に切断することで、切断効率が向上します。

2. ホットイン/ホットアウト技術:金型を硬化温度まで直接加熱し、プリフォームを金型に入れてプレスすることで成形時間を短縮し、エネルギー消費を削減します。

3. ネットサイズ成形技術:まずプリフォームをネットサイズに打ち抜き、次にネットサイズの金型に入れて硬化させることで、切断工程を削減します。

プロセスの難しさ

複雑構造製品の金型設計の難しさ:製品に逆バックルや負角が多いと、金型の製造が困難になるだけでなく、金型を長期間使用すると、インサート部品の位置精度の低下につながります。したがって、製品設計においては、逆バックルや負角の発生を極力避けるようにしてください。

注:製品外装部品の表面品質要求は非常に高く、炭素繊維材料部品によくある問題は、製品の露肌部分の白斑、製品の乱雑な質感の問題、表面のピンホール、接着剤不足の問題などです。原因をまとめると、プリプレグ内の硬化剤が均一に混合されていない、または反応が不完全、金型温度が均一でない、温度と圧力が適切でない、金型設計と加工が適切でない、成形プロセスが制御されていない、金型が不適切である、などが挙げられます。離型剤反応するなど。

投稿日時: 2025年1月17日