Het gietproces bestaat uit een bepaalde hoeveelheid prepreg in de metalen mal van de mal, het gebruik van persen met een warmtebron om een bepaalde temperatuur en druk te creëren, zodat de prepreg in de mal wordt verzacht door warmte, drukstroom, vol met stroom, gevuld met de malholte, het gieten en uitharden van producten van een procesmethode.

Het gietproces wordt gekenmerkt door de noodzaak van verwarming tijdens het gietproces, het doel van verwarming is om de prepreg zacht te maken in de stroom vanhars, waardoor de matrijsholte wordt gevuld en de uithardingsreactie van het harsmatrixmateriaal wordt versneld. Tijdens het vullen van de matrijsholte met prepreg stroomt niet alleen de harsmatrix, maar ook het versterkingsmateriaal, en vullen de harsmatrix en de versterkingsvezels tegelijkertijd alle delen van de matrijsholte.

Alleen deharsDe viscositeit van de matrix is erg hoog, de binding is erg sterk om met de versterkende vezels mee te vloeien, dus het gietproces vereist een grotere gietdruk, wat metalen mallen vereist met een hoge sterkte, hoge precisie en corrosiebestendigheid, en vereist het gebruik van speciale hete persen om de temperatuur van het uithardende gietstuk, de druk, de houdtijd en andere procesparameters te regelen.

Gietmethode met hoge productie-efficiëntie, nauwkeurige productafmetingen en oppervlakteafwerking, vooral vanwege de complexe structuur van composietmaterialen, kan over het algemeen één keer worden gegoten en heeft geen nadelige invloed op de prestaties van de composietmaterialen. De belangrijkste tekortkoming is dat het ontwerp en de productie van de matrijs complexer zijn en de initiële investering hoger. Hoewel het gietproces de bovengenoemde tekortkomingen heeft, neemt het nog steeds een belangrijke plaats in binnen het gietproces van composietmaterialen.

1. Voorbereiding

Doe goed werkvoorpreg, gietvormen, gietvormen met de oven, proefstuk ter ondersteuning van het werk, en reinig de mal bij het laatste gebruik van resthars, puin, om de mal schoon en glad te houden.

2. Het snijden en leggen van prepregs

Zal worden gemaakt in een product van koolstofvezel grondstoffen klaar, prepreg na het passeren van de beoordeling, bereken het gebied van grondstoffen, materialen, het aantal vellen, de grondstof laag voor laag van wierook opgeteld, tegelijkertijd op de superpositie van het materiaal voor de voordruk, geperst in de vorm van een regelmatige, de kwaliteit van een bepaald aantal dichte entiteiten.

3. Vormgeven en uitharden

Plaats de gestapelde grondstoffen in de mal en sluit tegelijkertijd de mal in de interne plastic airbags. Plaats het geheel in de spuitgietmachine. De interne plastic airbags zorgen voor een constante druk en temperatuur en stellen een constante tijd in, zodat het uithardt.

4. Koelen en ontvormen

Na een tijdje van druk buiten de mal, eerst koud laten staan gedurende een bepaalde tijd, en dan de mal openen, buiten de mal uit de mal halen om het gereedschap schoon te maken.

5. Verwerking van gietvormen

Nadat het product uit de mal is gehaald, moet het worden schoongemaakt. Hiervoor schraapt u met een staalborstel of koperborstel het resterende plastic weg en blaast u het gegoten product met perslucht schoon. Het oppervlak wordt dan glad en schoon.

6. Niet-destructief onderzoek en eindinspectie

Niet-destructief onderzoek en eindinspectie van de producten worden uitgevoerd volgens de eisen in de ontwerpdocumenten.

Analyse van technische punten van het prepreg-vormproces

Sinds de opkomst van koolstofvezelcomposieten is het altijd beperkt geweest door de productiekosten en de impact van productie-efficiëntie, en is het niet in grote hoeveelheden toegepast. Bepaal de kosten van koolstofvezelproductie en de efficiëntie is het gietproces.koolstofvezelcomposietmateriaalEr zijn veel verschillende gietprocessen, zoals RTM, VARI, warmperstanks, ovenuitharding van prepreg (OOA), enz., maar er zijn twee knelpunten: 1. De gietcyclus is lang; 2. De prijs is hoog (vergeleken met metalen en kunststoffen). Prepreg-compressiegieten, een soort gietproces dat steeds vaker wordt toegepast, kan serieproductie realiseren en de productiekosten verlagen.

Het prepreg-gietproces verwijst naar de temperatuur en druk die gedurende een bepaalde tijd nodig zijn om prepreg in het voorgevormde lichaam te persen. De gietsnelheid van dit proces is hoog, de apparatuurvereisten zijn eenvoudig en gemakkelijk te bedienen. Vergeleken met de warmpers-, VARI- en OOA-processen is het product uitstekend qua oppervlaktekwaliteit, goede maatvastheid en eenvoudige controle.

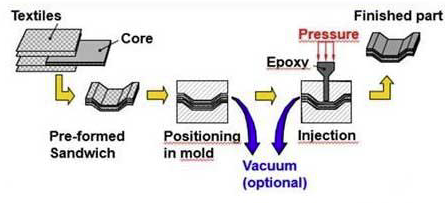

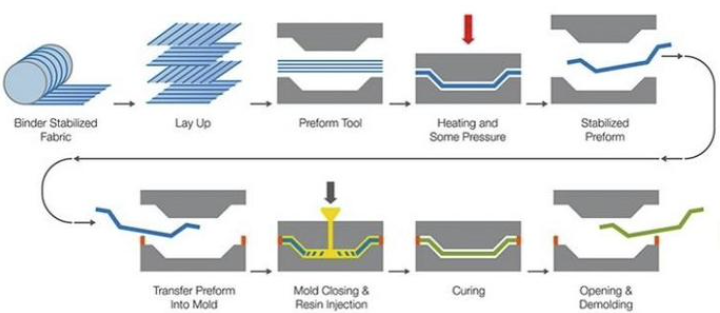

▲Stroomschema van het pre-preg-vormproces

Vier elementen van het gietproces

1. Temperatuur en uniformiteit: weerspiegelt de mate van reactie tussenharsEnuithardingsmiddelen de uniformiteit van de reactiepositie, waarbij vooral de kwaliteit van het vormoppervlak en de uithardingsgraad wordt gecontroleerd;

2. Druk en uniformiteit: het weerspiegelen van het effect van de luchtafvoer en de stroming in de hars, het controleren van de kwaliteit van het gietoppervlak en de mechanische eigenschappen;

3. De duur van de uithardingstijd: weerspiegelt de mate van uitharding, om de productie-efficiëntie te garanderen;

4. Dikte van de matrijsholte: weerspiegelt de dikte van het product. Ontwerp een redelijke holtedikte, rekening houdend met de speciale eigenschappen van het koolstofvezelmateriaal zelf.

Toepasbaarheid van het proces

VoorpreggenHet gietproces kan theoretisch elke structuur van het product vervaardigen. Als de productstructuur te complex is, zoals bij een omgekeerde knik of een te groot flensoppervlak, dan leidt dit tot een aanzienlijke stijging van de kosten van de mallen en tot productieproblemen. De toepasbaarheid voor de structuur van bijzonder complexe stukken is dus niet sterk. We kunnen echter wel structurele optimalisatie of blokontwerp + verbindingsoplossingen bieden om complexe onderdelen te vervaardigen.

Gerelateerde technologie

1. Meerlaagse snijtechnologie: meerlaagse prepregs worden in één keer gesneden; prepregs met verschillende hoeken worden in één keer gesneden voor een betere snij-efficiëntie.

2. Hot-in/hot-out-technologie: de mal wordt direct verhit tot de uithardingstemperatuur, waarna de preform in de mal wordt geplaatst en in vorm wordt geperst. Hierdoor wordt de giettijd verkort en het energieverbruik verlaagd.

3. Technologie voor het vormen van netformaat: de preform wordt eerst op netformaat gestanst en vervolgens in de netformaatmal geplaatst om te worden uitgehard, waardoor het snijproces wordt verkort.

Procesmoeilijkheden

Moeilijkheden bij het ontwerpen van mallen voor producten met een complexe structuur: Als er veel omgekeerde knikken en negatieve hoeken in de producten zitten, wordt de productie van de mallen moeilijker. Bovendien zal dit, na langdurig gebruik, leiden tot een afname van de nauwkeurigheid van de positionele coördinatie van de inzetstukken. Probeer daarom bij het ontwerpen van het product omgekeerde knikken of negatieve hoeken te vermijden.

Let op: de oppervlaktekwaliteitseisen voor de buitenste bedekking van het product zijn zeer hoog. Veelvoorkomende problemen met koolstofvezelmaterialen zijn: witte vlekken op de dauwstructuur van het product; problemen met een rommelige textuur van het product; gaatjes in het oppervlak, problemen met een gebrek aan lijm, enzovoort. Om de redenen samen te vatten: het uithardingsmiddel in de prepreg is niet gelijkmatig gemengd of de reactie is onvolledig; de temperatuur van de mal is niet gelijkmatig; de temperatuur en druk zijn niet correct; het ontwerp en de verwerking van de mal zijn niet correct; het gietproces is niet gecontroleerd; de mallosmiddelreageert, enzovoort.

Geplaatst op: 17-01-2025