Proces formowania polega na wprowadzeniu określonej ilości prepregu do metalowej wnęki formy, użyciu pras ze źródłem ciepła w celu wytworzenia określonej temperatury i ciśnienia, tak aby prepreg w wnęce formy został zmiękczony przez ciepło, przepływ ciśnienia, pełny przepływ, formowanie wnęki formy i utwardzanie produktów metody procesowej.

Proces formowania charakteryzuje się koniecznością nagrzewania w procesie formowania, celem nagrzewania jest zmiękczenie prepregu w przepływieżywica, wypełniając wnękę formy i przyspieszając reakcję utwardzania materiału matrycy żywicy. Podczas procesu wypełniania wnęki formy prepregiem, nie tylko matryca żywicy płynie, ale także materiał wzmacniający, a matryca żywicy i włókna wzmacniające wypełniają wszystkie części wnęki formy w tym samym czasie.

TylkożywicaLepkość matrycy jest bardzo duża, wiązanie jest bardzo mocne, aby mogło płynąć z włóknami wzmacniającymi, więc proces formowania wymaga większego ciśnienia formowania, co wymaga form metalowych o dużej wytrzymałości, wysokiej precyzji i odporności na korozję, i wymaga stosowania specjalnych pras na gorąco w celu kontrolowania temperatury utwardzania formowania, ciśnienia, czasu utrzymywania i innych parametrów procesu.

Metoda formowania o wysokiej wydajności produkcji, dokładności rozmiaru produktu, wykończeniu powierzchni, zwłaszcza w przypadku złożonej struktury produktów z materiałów kompozytowych, które można generalnie formować raz, nie uszkodzi wydajności produktów z materiałów kompozytowych. Jej główną wadą jest to, że projekt i produkcja formy są bardziej złożone, a początkowa inwestycja jest większa. Chociaż proces formowania ma powyższe wady, proces formowania formy nadal zajmuje ważne miejsce w procesie formowania materiałów kompozytowych.

1. Przygotowanie

Wykonaj dobrą robotęprepreg, formy narzędziowe do formowania, z piecem testowym jako elementem pomocniczym do prac, oraz czyszczenie formy przy ostatnim użyciu resztek żywicy i zanieczyszczeń, aby utrzymać formę w czystości i gładkości.

2、Cięcie i układanie prepregów

Zostanie wykonany produkt z gotowych surowców z włókna węglowego, prepregu po przejściu przeglądu, obliczona zostanie powierzchnia surowców, materiały, liczba arkuszy, warstwa po warstwie surowca dodane kadzidło, w tym samym czasie na superpozycji materiału pod ciśnieniem wstępnym, sprasowane w kształt regularny, jakość określonej liczby gęstych jednostek.

3. Formowanie i utwardzanie

Umieść ułożone w stos surowce w formie i jednocześnie w wewnętrznych plastikowych poduszkach powietrznych, zamknij formę, całość włóż do maszyny formującej, wewnętrzne plastikowe poduszki powietrzne utrzymują stałe ciśnienie, stałą temperaturę i ustawiają stały czas, aby nastąpiło utwardzenie.

4、Chłodzenie i wyjmowanie z formy

Po pewnym czasie działania ciśnienia na zewnątrz formy, najpierw chłodzi się ją przez pewien czas, a następnie otwiera się ją, wyjmuje z otworu, aby oczyścić oprzyrządowanie formy.

5、Przetwarzanie formowania

Po wyjęciu z formy produkt należy oczyścić szczotką stalową lub miedzianą, aby usunąć resztki plastiku, a następnie przedmuchać sprężonym powietrzem. Uformowany produkt należy polerować, aby uzyskać gładką i czystą powierzchnię.

6. Badania nieniszczące i kontrola końcowa

Badania nieniszczące i końcowa kontrola produktów przeprowadzane są zgodnie z wymaganiami dokumentacji projektowej.

Analiza aspektów technicznych procesu formowania prepregów

Od momentu powstania kompozytów z włókna węglowego, zawsze były one ograniczone kosztami produkcji i wpływem uderzeń produkcyjnych i nie były stosowane w dużych ilościach. Określ koszt produkcji włókna węglowego i uderzeń, czyli proces formowania,materiał kompozytowy z włókna węglowegoProcesy formowania są liczne, takie jak RTM, VARI, zbiorniki do prasowania na gorąco, prepreg utwardzany w piecu (OOA) itp., ale istnieją dwa wąskie gardła: 1, czas cyklu formowania jest długi; 2, cena jest wysoka (w porównaniu do metali i tworzyw sztucznych). Prepreg CompressionMolding, jako rodzaj procesu formowania, może realizować produkcję wsadową i obniżać koszty produkcji, co jest coraz szerzej stosowane.

Proces formowania prepreg odnosi się do temperatury, ciśnienia, w określonym czasie prepreg zostanie rozprowadzony w wstępnie uformowanym korpusie formowania kompresyjnego. Prędkość formowania tego procesu jest szybka, wymagania sprzętowe są proste, łatwe w obsłudze, w porównaniu ze zbiornikiem prasy na gorąco, procesem VARI i OOA, produkt jest doskonały zarówno pod względem widocznej jakości powierzchni, dobrej stabilności wymiarowej, proces jest łatwy do kontrolowania.

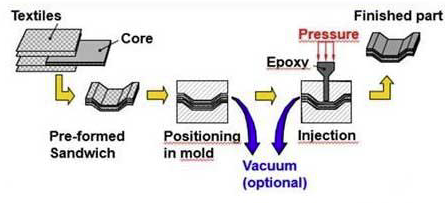

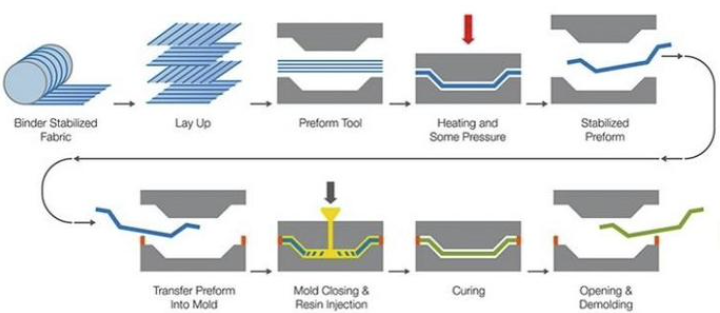

▲Schemat przepływu procesu formowania pre-preg

Cztery elementy procesu formowania

1. Temperatura i jednorodność: odzwierciedlające stopień reakcji pomiędzyżywicaIśrodek utwardzającyi jednorodność położenia reakcji, głównie kontrolując jakość powierzchni formowania i stopień utwardzenia;

2. Ciśnienie i jednorodność: odzwierciedlające efekt wyładowania powietrza i przepływu w żywicy, kontrolujące jakość powierzchni formowanej i właściwości mechaniczne;

3. Czas utwardzania: odzwierciedla stopień utwardzania w celu zapewnienia wydajności produkcji;

4. Grubość gniazda formy: odzwierciedla grubość produktu, zgodnie ze szczególnymi właściwościami samego materiału z włókna węglowego, zaprojektuj rozsądną grubość gniazda formy.

Stosowalność procesu

PrepregProces formowania może teoretycznie wytworzyć dowolną strukturę produktu. Jeśli struktura produktu jest zbyt skomplikowana, np. odwrócone wygięcie, zbyt duża powierzchnia kołnierza, skutkuje to znacznym wzrostem kosztów form i trudnościami produkcyjnymi, więc nie ma dużego zastosowania do struktur szczególnie złożonych elementów, ale możemy zastosować optymalizację strukturalną lub rozwiązania projektowania blokowego + łączenia w celu produkcji złożonych części.

Powiązana technologia

1. Technologia cięcia wielowarstwowego: Wielowarstwowe prepregi są cięte jednocześnie; prepregi o różnych kątach są cięte jednocześnie, aby zwiększyć wydajność cięcia.

2. Technologia Hot-in/Hot-out: forma jest bezpośrednio podgrzewana do temperatury utwardzania, a następnie półprodukt jest wkładany do formy i prasowany do uzyskania odpowiedniego kształtu, co skraca czas formowania i zmniejsza zużycie energii.

3. Technologia formowania na wymiar netto: półprodukt jest najpierw dziurkowany do wymiaru netto, a następnie umieszczany w formie na wymiar netto w celu utwardzenia, co skraca proces cięcia.

Trudności procesowe

Trudności w projektowaniu form do produktów o złożonej strukturze: Jeśli w produktach jest dużo odwróconych klamer i ujemnych narożników, utrudni to produkcję form, a jednocześnie po długim okresie użytkowania form doprowadzi to do zmniejszenia precyzji koordynacji pozycyjnej wkładek. Dlatego podczas projektowania produktu staraj się unikać odwróconej klamry lub ujemnego kąta.

Uwaga: zewnętrzne części pokrywające wymagania jakości powierzchni produktu są bardzo wysokie, części z włókna węglowego z typowymi problemami to: białe plamy tekstury rosy produktu; problemy z niechlujną teksturą produktu; dziurki na powierzchni, problemy z brakiem kleju itp. Podsumowując powody, utwardzacz w prepregu nie jest równomiernie wymieszany lub reakcja jest niekompletna; temperatura formy nie jest jednolita; temperatura i ciśnienie nie są na miejscu; konstrukcja i przetwarzanie formy nie są na miejscu; proces formowania nie jest kontrolowany; formaśrodek uwalniającyreaguje, itd.

Czas publikacji: 17-01-2025