W dzisiejszej erze szybkiego postępu technologicznego kompozyty z włókna węglowego zyskują uznanie w wielu dziedzinach ze względu na swoje doskonałe właściwości. Od zaawansowanych zastosowań w lotnictwie kosmicznym po codzienne potrzeby artykułów sportowych, kompozyty z włókna węglowego wykazały się ogromnym potencjałem. Jednak w celu przygotowania wysokowydajnych kompozytów z włókna węglowego, obróbka aktywacyjnawłókna węglowejest kluczowym krokiem.

Zdjęcie mikroskopu elektronowego powierzchni włókna węglowego

Włókno węglowe, materiał włóknisty o wysokiej wydajności, ma wiele przekonujących właściwości. Składa się głównie z węgla i ma wydłużoną strukturę włókienkową. Z punktu widzenia struktury powierzchni, powierzchnia włókna węglowego jest stosunkowo gładka i ma mniej aktywnych grup funkcyjnych. Wynika to z faktu, że podczas przygotowywania włókien węglowych, karbonizacja w wysokiej temperaturze i inne obróbki sprawiają, że powierzchnia włókien węglowych jest bardziej obojętna. Ta właściwość powierzchni stwarza szereg wyzwań dla przygotowywania kompozytów z włókna węglowego.

Gładka powierzchnia sprawia, że wiązanie między włóknem węglowym a materiałem matrycy jest słabe. Podczas przygotowywania kompozytów trudno jest materiałowi matrycy utworzyć silne wiązanie na powierzchniwłókno węglowe, co wpływa na ogólną wydajność materiału kompozytowego. Po drugie, brak aktywnych grup funkcyjnych ogranicza reakcję chemiczną między włóknami węglowymi a materiałami matrycowymi. To sprawia, że wiązanie międzyfazowe między nimi opiera się głównie na efektach fizycznych, takich jak osadzanie mechaniczne itp., które często nie jest wystarczająco stabilne i jest podatne na rozdzielenie, gdy jest poddawane siłom zewnętrznym.

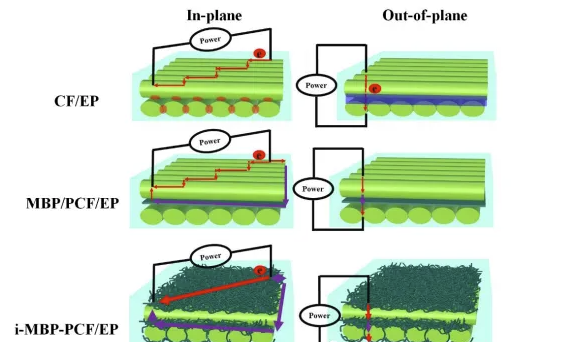

Schematyczny diagram wzmocnienia międzywarstwowego tkaniny z włókna węglowego nanorurkami węglowymi

Aby rozwiązać te problemy, konieczna staje się obróbka aktywująca włókien węglowych. Aktywowanewłókna węglowewykazują istotne zmiany w kilku aspektach.

Obróbka aktywacyjna zwiększa chropowatość powierzchni włókien węglowych. Poprzez utlenianie chemiczne, obróbkę plazmową i inne metody, w powierzchni włókien węglowych można wytrawić drobne wgłębienia i rowki, co sprawia, że powierzchnia staje się chropowata. Ta chropowata powierzchnia zwiększa powierzchnię styku między włóknem węglowym a materiałem podłoża, co poprawia wiązanie mechaniczne między nimi. Gdy materiał matrycy jest łączony z włóknem węglowym, jest on w stanie lepiej osadzić się w tych chropowatych strukturach, tworząc mocniejsze wiązanie.

Obróbka aktywacyjna może wprowadzić mnóstwo reaktywnych grup funkcyjnych na powierzchnię włókna węglowego. Te grupy funkcyjne mogą reagować chemicznie z odpowiadającymi im grupami funkcyjnymi w materiale matrycy, tworząc wiązania chemiczne. Na przykład obróbka utleniająca może wprowadzić grupy hydroksylowe, grupy karboksylowe i inne grupy funkcyjne na powierzchnię włókien węglowych, które mogą reagować zepoksydgrupy w matrycy żywicy itd., aby utworzyć wiązania kowalencyjne. Siła tego wiązania chemicznego jest znacznie wyższa niż wiązania fizycznego, co znacznie poprawia siłę wiązania międzyfazowego między włóknem węglowym a materiałem matrycy.

Energia powierzchniowa włókna węglowego aktywowanego również znacznie wzrasta. Wzrost energii powierzchniowej ułatwia zwilżanie włókna węglowego przez materiał matrycy, ułatwiając w ten sposób rozprzestrzenianie się i penetrację materiału matrycy na powierzchni włókna węglowego. W procesie przygotowywania kompozytów materiał matrycy może być bardziej równomiernie rozłożony wokół włókien węglowych, tworząc gęstszą strukturę. Poprawia to nie tylko właściwości mechaniczne materiału kompozytowego, ale także jego inne właściwości, takie jak odporność na korozję i stabilność termiczna.

Włókna węgla aktywnego mają szereg zalet przy wytwarzaniu kompozytów z włókna węglowego.

Pod względem właściwości mechanicznych siła wiązania międzyfazowego pomiędzy aktywowanymiwłókna węglowea materiał matrycy jest znacznie ulepszony, co umożliwia kompozytom lepsze przenoszenie naprężeń pod wpływem sił zewnętrznych. Oznacza to, że właściwości mechaniczne kompozytów, takie jak wytrzymałość i moduł, są znacznie ulepszone. Na przykład w dziedzinie lotnictwa i kosmonautyki, która wymaga niezwykle wysokich właściwości mechanicznych, części samolotów wykonane z kompozytów z włókna węglowego aktywowanego są w stanie wytrzymać większe obciążenia podczas lotu i poprawić bezpieczeństwo i niezawodność samolotu. W dziedzinie artykułów sportowych, takich jak ramy rowerów, kije golfowe itp., kompozyty z włókna węglowego aktywowanego mogą zapewnić lepszą wytrzymałość i sztywność, jednocześnie zmniejszając wagę i poprawiając wrażenia sportowców.

Jeśli chodzi o odporność na korozję, dzięki wprowadzeniu reaktywnych grup funkcyjnych na powierzchnię włókien węgla aktywowanego, te grupy funkcyjne mogą tworzyć bardziej stabilne wiązania chemiczne z materiałem matrycy, poprawiając w ten sposób odporność kompozytów na korozję. W niektórych trudnych warunkach środowiskowych, takich jak środowisko morskie, przemysł chemiczny itp., aktywowanekompozyty z włókna węglowegomoże lepiej opierać się erozji mediów korozyjnych i wydłużać okres eksploatacji. Ma to ogromne znaczenie dla niektórych urządzeń i konstrukcji, które są używane w trudnych warunkach przez długi czas.

Pod względem stabilności termicznej dobre wiązanie międzyfazowe między włóknem węglowym aktywowanym a materiałem matrycy może poprawić stabilność termiczną kompozytów. W środowisku o wysokiej temperaturze kompozyty mogą zachować lepsze właściwości mechaniczne i stabilność wymiarową oraz są mniej podatne na odkształcenia i uszkodzenia. Dzięki temu kompozyty z włókna węglowego aktywowanego mają szerokie perspektywy zastosowania w zastosowaniach wysokotemperaturowych, takich jak części silników samochodowych i gorące części silników lotniczych.

Pod względem wydajności przetwarzania włókna z węgla aktywowanego mają zwiększoną aktywność powierzchniową i lepszą kompatybilność z materiałem matrycy. Ułatwia to materiałowi matrycy infiltrację i utwardzanie na powierzchni włókna węglowego podczas przygotowywania materiału kompozytowego, co poprawia wydajność przetwarzania i jakość produktu. Jednocześnie zwiększa się również możliwość projektowania kompozytów z włókna z węgla aktywowanego, co pozwala na ich dostosowanie do różnych zastosowań i spełnienie wielu złożonych wymagań inżynieryjnych.

Dlatego leczenie aktywacyjnewłókna węglowejest kluczowym ogniwem w przygotowaniu wysokowydajnych kompozytów z włókna węglowego. Poprzez obróbkę aktywacyjną można poprawić strukturę powierzchni włókna węglowego, aby zwiększyć chropowatość powierzchni, wprowadzić aktywne grupy funkcyjne i poprawić energię powierzchniową, tak aby poprawić wytrzymałość wiązania międzyfazowego między włóknem węglowym a materiałem matrycy i położyć podwaliny pod przygotowanie kompozytów z włókna węglowego o doskonałych właściwościach mechanicznych, odporności na korozję, stabilności termicznej i wydajności przetwarzania. Wraz z ciągłym postępem nauki i technologii uważa się, że technologia aktywacji włókna węglowego będzie nadal innowacyjna i rozwijana, zapewniając silniejsze wsparcie dla szerokiego zastosowania kompozytów z włókna węglowego.

Shanghai Orisen New Material Technology Co., Ltd

M: +86 18683776368 (również WhatsApp)

Telefon: +86 08383990499

Email: grahamjin@jhcomposites.com

Adres: NR 398 New Green Road Xinbang Town Songjiang District, Szanghaj

Czas publikacji: 04-09-2024