Что если бы композиты из армированного стекловолокном полимера (GFRP) можно было бы компостировать по окончании срока службы, в дополнение к десятилетиям доказанных преимуществ снижения веса, прочности и жесткости, коррозионной стойкости и долговечности? Вот в чем, вкратце, привлекательность технологии ABM Composite.

Биоактивное стекло, высокопрочные волокна

Основанная в 2014 году компания Arctic Biomaterials Oy (Тампере, Финляндия) разработала биоразлагаемое стекловолокно из так называемого биоактивного стекла, которое Ари Рослинг, директор по исследованиям и разработкам в ABM Composite, описывает как «специальную формулу, разработанную в 1960-х годах, которая позволяет стеклу разлагаться в физиологических условиях. При попадании в организм стекло распадается на составляющие его минеральные соли, выделяя натрий, магний, фосфаты и т. д., тем самым создавая условия, стимулирующие рост костей».

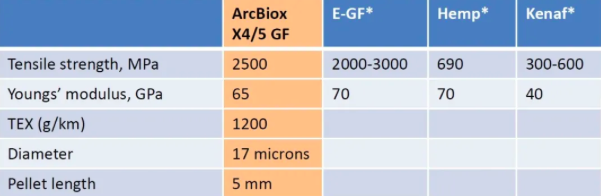

«Он имеет схожие свойства сбесщелочное стекловолокно (E-стекло).” Рослинг сказал: «Но это биоактивное стекло трудно производить и вытягивать в волокна, и до сих пор оно использовалось только в виде порошка или замазки. Насколько нам известно, ABM Composite была первой компанией, которая производила из него высокопрочные стекловолокна в промышленных масштабах, и теперь мы используем эти стекловолокна ArcBiox X4/5 для армирования различных типов пластика, включая биоразлагаемые полимеры».

Медицинские имплантаты

Регион Тампере, в двух часах езды к северу от Хельсинки, Финляндия, с 1980-х годов является центром биоразлагаемых полимеров на биологической основе для медицинских целей. Рослинг описывает: «Один из первых коммерчески доступных имплантатов, изготовленных из этих материалов, был произведен в Тампере, и именно так началась компания ABM Composite!, которая теперь является нашим медицинским бизнес-подразделением».

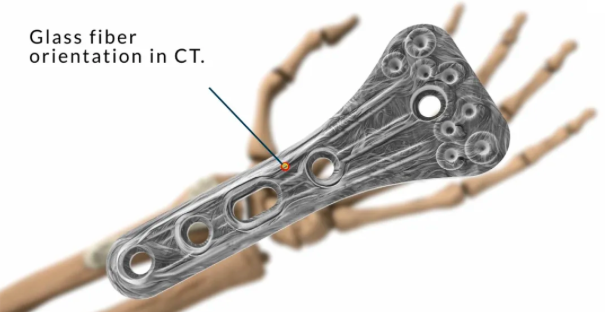

«Существует множество биоразлагаемых, биорассасывающихся полимеров для имплантатов». Он продолжает: «Но их механические свойства далеки от свойств натуральной кости. Мы смогли улучшить эти биоразлагаемые полимеры, чтобы придать имплантату ту же прочность, что и натуральная кость». Рослинг отметил, что медицинские стеклянные волокна ArcBiox с добавлением ABM могут улучшить механические свойства биоразлагаемых полимеров PLLA на 200–500%.

В результате имплантаты ABM Composite обеспечивают более высокую производительность, чем имплантаты, изготовленные из неармированных полимеров, а также являются биорассасывающимися и способствуют формированию и росту костей. ABM Composite также использует автоматизированные методы размещения волокон/прядей для обеспечения оптимальной ориентации волокон, включая укладку волокон по всей длине имплантата, а также размещение дополнительных волокон в потенциально слабых местах.

Бытовое и техническое применение

С ростом медицинского подразделения ABM Composite осознает, что биоразлагаемые полимеры и полимеры на биологической основе также могут использоваться для кухонных принадлежностей, столовых приборов и других предметов домашнего обихода. «Эти биоразлагаемые полимеры обычно имеют плохие механические свойства по сравнению с пластиками на основе нефти». Рослинг сказал: «Но мы можем усилить эти материалы нашими биоразлагаемыми стекловолокнами, что делает их фактически хорошей альтернативой коммерческим пластикам на основе ископаемых для широкого спектра технических применений».

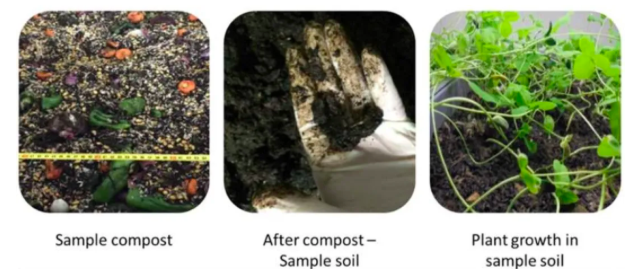

В результате ABM Composite увеличила свое техническое подразделение, в котором теперь работают 60 человек. «Мы предлагаем более устойчивые решения для окончания срока службы (EOL)». Рослинг говорит: «Наше ценностное предложение заключается в том, чтобы помещать эти биоразлагаемые композиты в промышленные операции по компостированию, где они превращаются в почву». Традиционное E-стекло инертно и не будет разлагаться в этих компостных установках.

Композитные волокна ArcBiox

Компания ABM Composite разработала различные формы стекловолокна ArcBiox X4/5 для применения в композитных материалах:короткие волокнаи литьевые смеси длянепрерывные волокнадля таких процессов, как текстильное и пултрузионное формование. Ассортимент ArcBiox BSGF объединяет биоразлагаемые стекловолокна с полиэфирными смолами на биологической основе и доступен в общих технологических классах и классах ArcBiox 5, одобренных для использования в контакте с пищевыми продуктами.

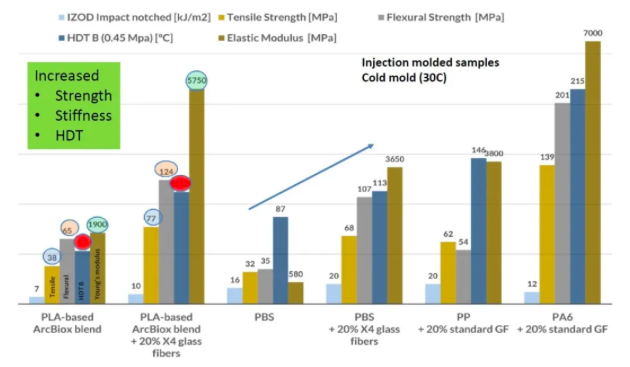

ABM Composite также исследовала множество биоразлагаемых и биополимеров, включая полимолочную кислоту (PLA), PLLA и полибутиленсукцинат (PBS). На диаграмме ниже показано, как стекловолокно X4/5 может улучшить производительность, чтобы конкурировать со стандартными армированными стекловолокном полимерами, такими как полипропилен (PP) и даже полиамид 6 (PA6).

ABM Composite также исследовала множество биоразлагаемых и биополимеров, включая полимолочную кислоту (PLA), PLLA и полибутиленсукцинат (PBS). На диаграмме ниже показано, как стекловолокно X4/5 может улучшить производительность, чтобы конкурировать со стандартными армированными стекловолокном полимерами, такими как полипропилен (PP) и даже полиамид 6 (PA6).

Долговечность и компостируемость

Если эти композиты биоразлагаемы, как долго они прослужат? «Наши стекловолокна X4/5 не растворяются за пять минут или за ночь, как это делает сахар, и хотя их свойства со временем ухудшатся, это будет не так заметно». Рослинг говорит: «Для эффективного разложения нам нужны повышенные температуры и влажность в течение длительных периодов времени, как это происходит in vivo или в промышленных компостных кучах. Например, мы тестировали чашки и миски, изготовленные из нашего материала ArcBiox BSGF, и они могли выдерживать до 200 циклов мытья в посудомоечной машине без потери функциональности. Наблюдается некоторое ухудшение механических свойств, но не до такой степени, чтобы чашки были небезопасны для использования».

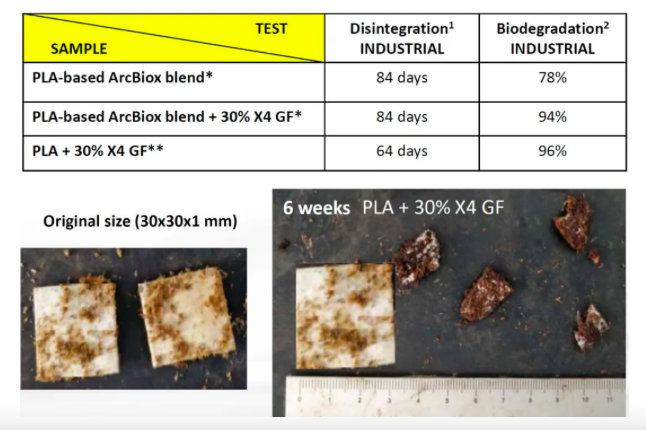

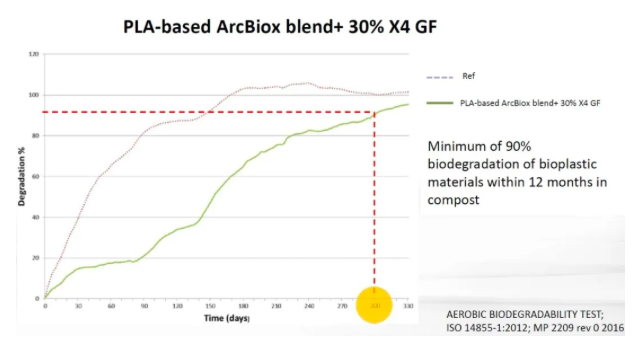

Однако важно, чтобы при утилизации этих композитов по окончании срока их службы они соответствовали стандартным требованиям, необходимым для компостирования, и компания ABM Composite провела ряд испытаний, чтобы доказать, что она соответствует этим стандартам. «Согласно стандартам ISO (для промышленного компостирования), биодеградация должна происходить в течение 6 месяцев, а разложение — в течение 3 месяцев/90 дней». Рослинг говорит: «Разложение означает помещение тестового образца/продукта в биомассу или компост. Через 90 дней техник проверяет биомассу с помощью сита. Через 12 недель не менее 90 процентов продукта должны проходить через сито 2 мм × 2 мм».

Биодеградация определяется путем измельчения первичного материала в порошок и измерения общего количества CO2, выделяемого через 90 дней. Это позволяет оценить, какая часть углерода, содержащегося в процессе компостирования, преобразуется в воду, биомассу и CO2. «Чтобы пройти испытание на промышленное компостирование, необходимо достичь 90 процентов от теоретических 100 процентов CO2, выделяемого в процессе компостирования (на основе содержания углерода)».

Рослинг говорит, что ABM Composite выполнила требования по разложению и биодеградации, и испытания показали, что добавление ее стекловолокна X4 на самом деле улучшает биодеградируемость (см. таблицу выше), которая составляет всего 78% для неармированной смеси PLA, например. Он объясняет: «Однако, когда были добавлены наши 30% биодеградируемых стекловолокон, биодеградация увеличилась до 94%, в то время как показатели деградации остались хорошими».

В результате компания ABM Composite продемонстрировала, что ее материалы могут быть сертифицированы как компостируемые в соответствии со стандартом EN 13432. Испытания, которые ее материалы прошли на сегодняшний день, включают ISO 14855-1 на окончательную аэробную биоразлагаемость материалов в контролируемых условиях компостирования, ISO 16929 на аэробное контролируемое разложение, ISO DIN EN 13432 на химические требования и OECD 208 на испытания на фитотоксичность, ISO DIN EN 13432.

CO2 выделяется во время компостирования

В процессе компостирования CO2 действительно выделяется, но часть его остается в почве и затем используется растениями. Компостирование изучалось десятилетиями, как промышленный процесс, так и как процесс после компостирования, который выделяет меньше CO2, чем другие альтернативы утилизации отходов, и компостирование по-прежнему считается экологически чистым и сокращающим углеродный след процессом.

Экотоксичность подразумевает тестирование биомассы, полученной в процессе компостирования, и растений, выращенных с использованием этой биомассы. «Это делается для того, чтобы убедиться, что компостирование этих продуктов не наносит вреда растущим растениям», — сказал Рослинг. Кроме того, ABM Composite продемонстрировала, что ее материалы соответствуют требованиям биодеградации в условиях домашнего компостирования, которые также требуют 90% биодеградации, но в течение 12 месяцев по сравнению с более коротким периодом для промышленного компостирования.

Промышленное применение, производство, затраты и будущий рост

Материалы ABM Composite используются в ряде коммерческих приложений, но больше не может быть раскрыто из-за соглашений о конфиденциальности. «Мы заказываем наши материалы для таких приложений, как чашки, блюдца, тарелки, столовые приборы и контейнеры для хранения продуктов питания», — говорит Рослинг, «но они также используются в качестве альтернативы пластику на основе нефтепродуктов в косметических контейнерах и крупных предметах домашнего обихода. Совсем недавно наши материалы были выбраны для использования в производстве компонентов в крупных промышленных установках, которые необходимо заменять каждые 2–12 недель. Эти компании признали, что с помощью нашего армирования стекловолокном X4 эти механические детали могут быть изготовлены с требуемой износостойкостью, а также подлежать компостированию после использования. Это привлекательное решение для ближайшего будущего, поскольку эти компании сталкиваются с проблемой соблюдения новых экологических норм и норм выбросов CO2».

Рослинг добавил: «Также растет интерес к использованию наших непрерывных волокон в различных типах тканей и нетканых материалов для изготовления структурных компонентов для строительной отрасли. Мы также видим интерес к использованию наших биоразлагаемых волокон с биооснованными, но небиоразлагаемыми ПА или ПП и инертными термореактивными материалами».

В настоящее время стекловолокно X4/5 дороже, чем E-стекло, но объемы производства также относительно невелики, и ABM Composite ищет ряд возможностей для расширения сфер применения и содействия наращиванию производства до 20 000 тонн в год по мере роста спроса, что также может помочь снизить затраты. Тем не менее, Рослинг говорит, что во многих случаях затраты, связанные с соблюдением требований устойчивости и новых нормативных требований, не были полностью учтены. Между тем, срочность спасения планеты растет. «Общество уже настаивает на большем количестве биопродуктов». Он объясняет: «Существует множество стимулов для продвижения технологий переработки, миру нужно двигаться в этом направлении быстрее, и я думаю, что в будущем общество только усилит свое стремление к биопродуктам».

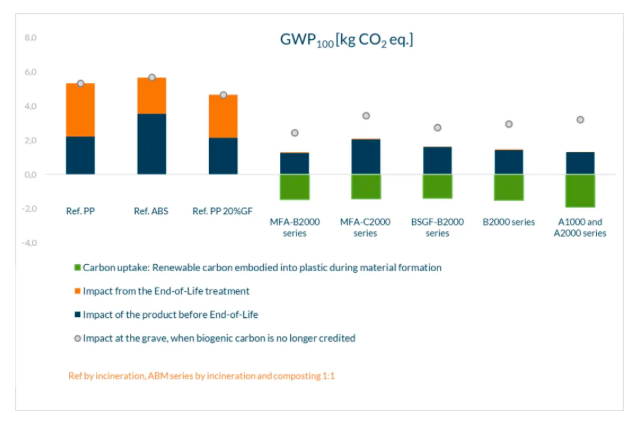

Преимущество LCA и устойчивости

Рослинг утверждает, что материалы ABM Composite сокращают выбросы парниковых газов и использование невозобновляемой энергии на 50–60 процентов на килограмм. «Мы используем базу данных Environmental Footprint Database 2.0, аккредитованный набор данных GaBi и расчеты LCA (Life Cycle Analysis) для наших продуктов на основе методологии, изложенной в ISO 14040 и ISO 14044».

«В настоящее время, когда композиты достигают конца своего жизненного цикла, требуется много энергии для сжигания или пиролиза композитных отходов и продуктов EOL, а измельчение и компостирование являются привлекательным вариантом, и это, безусловно, одно из ключевых ценностных предложений, которые мы предлагаем, и мы обеспечиваем новый тип вторичной переработки». Рослинг говорит: «Наше стекловолокно производится из природных минеральных компонентов, которые уже присутствуют в почве. Так почему бы не компостировать компоненты композитов EOL или не растворить волокна из неразлагаемых композитов после сжигания и не использовать их в качестве удобрения? Это вариант переработки, представляющий реальный глобальный интерес».

Шанхайская компания Orisen New Material Technology Co., Ltd.

М: +86 18683776368 (также WhatsApp)

Т:+86 08383990499

Email: grahamjin@jhcomposites.com

Адрес: № 398 New Green Road, город Синьбан, район Сунцзян, Шанхай

Время публикации: 27 мая 2024 г.