Процесс формования представляет собой помещение определенного количества препрега в полость металлической формы пресс-формы, использование прессов с источником тепла для создания определенной температуры и давления, так что препрег в полости формы размягчается под действием тепла, давления потока, полного потока, заполнения полости формы продуктами формования и отверждения технологического метода.

Процесс формования характеризуется необходимостью нагрева в процессе формования, цель нагрева - сделать препрег размягчённым при течениисмола, заполняя полость формы и ускоряя реакцию отверждения материала матрицы смолы. В процессе заполнения полости формы препрегом течет не только матрица смолы, но и армирующий материал, а матрица смолы и армирующие волокна одновременно заполняют все части полости формы.

ТолькосмолаВязкость матрицы очень большая, связь очень прочная, чтобы течь с армирующими волокнами, поэтому процесс формования требует большего давления формования, что требует металлических форм с высокой прочностью, высокой точностью и коррозионной стойкостью, а также требует использования специальных горячих прессов для контроля температуры отверждения формовки, давления, времени выдержки и других параметров процесса.

Метод формования с высокой эффективностью производства, точностью размеров продукта, отделкой поверхности, особенно для сложной структуры изделий из композитных материалов, как правило, может быть отформован один раз, не повредит эксплуатационным характеристикам изделий из композитных материалов. Его основным недостатком является то, что проектирование и изготовление пресс-формы более сложны, первоначальные инвестиции больше. Хотя процесс формования имеет вышеуказанные недостатки, процесс формования пресс-формы по-прежнему занимает важное место в процессе формования композитных материалов.

1. Подготовка

Сделайте хорошую работупрепрег, формовочная оснастка пресс-форм, с испытательной частью печи поддерживающей работы, и очищать пресс-форму при последнем использовании от остаточной смолы, мусора, чтобы поддерживать форму чистой и гладкой.

2. Резка и укладка препрегов.

Будет изготовлено изделие из готового сырья из углеродного волокна, препрег после прохождения проверки, рассчитает площадь сырья, материалы, количество листов, сырье слой за слоем складывается, в то же время на суперпозиции материала для предварительного давления, прессуется в форму регулярного, качества определенного количества плотных образований.

3. Формовка и отверждение

Поместите сложенные сырьевые материалы в форму и одновременно во внутренние пластиковые воздушные мешки, закройте форму, все это поместите в формовочную машину, внутренние пластиковые воздушные мешки плюс определенное постоянное давление, постоянную температуру, установите постоянное время, чтобы все затвердело.

4. Охлаждение и извлечение из формы.

После определенного периода времени воздействия давления снаружи формы сначала дайте ей остыть в течение некоторого периода времени, а затем откройте форму, извлеките из нее наружный глазок, чтобы очистить форму.

5. Обработка формовки

После извлечения из формы изделие необходимо очистить, соскоблив стальной или медной щеткой остатки пластика, а затем продуть сжатым воздухом и отполировать отформованное изделие, чтобы поверхность стала гладкой и чистой.

6. Неразрушающий контроль и окончательная проверка

Неразрушающий контроль и выходной контроль продукции проводятся в соответствии с требованиями конструкторской документации.

Анализ технических моментов процесса формования препрега

С момента рождения композитов из углеродного волокна, они всегда были ограничены стоимостью производства и влиянием производственных ударов, и не применялись в больших количествах. Определите стоимость производства углеродного волокна и удар - это процесс формования,композитный материал из углеродного волокнаСуществует множество процессов формования, таких как RTM, VARI, ванны горячего прессования, препрег с отверждением в печи (OOA) и т. д., но есть два узких места: 1, время цикла формования длительное; 2, цена высокая (по сравнению с металлами и пластиком). Компрессионное формование препрега, как вид процесса формования, может реализовать серийное производство и снизить себестоимость продукции, что все более широко используется.

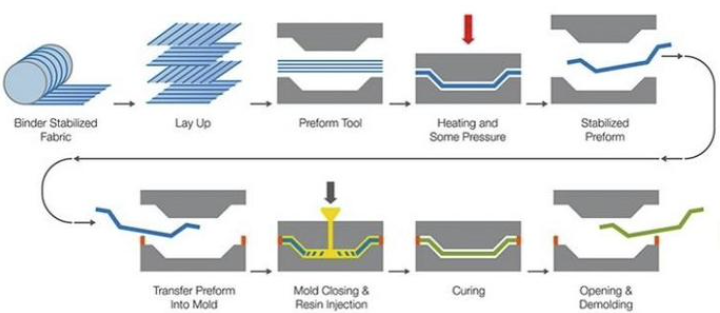

Процесс формования препрега относится к температуре, давлению, в течение определенного периода времени препрег будет распространен в предварительно сформированное тело компрессионным формованием. Скорость формования этого процесса высокая, требования к оборудованию просты, легко работать, по сравнению с резервуаром горячего прессования, процессом VARI и OOA, продукт превосходен как по внешнему качеству поверхности, так и по хорошей размерной стабильности, процесс легко контролировать.

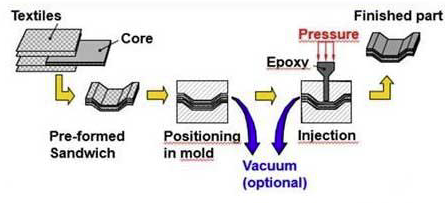

▲Схема процесса предварительного формования

Четыре элемента процесса формования

1. Температура и однородность: отражают степень реакции междусмолаиотвердительи равномерность положения реакции, в основном контролирующая качество формовочной поверхности и степень отверждения;

2. Давление и однородность: отражают эффект разряжения и течения воздуха в смоле, контролируя качество формовочной поверхности и механические свойства;

3. Продолжительность времени отверждения: отражает степень отверждения, обеспечивает эффективность производства;

4. Толщина полости пресс-формы: отражая толщину изделия, в соответствии с особыми характеристиками самого материала из углеродного волокна, спроектируйте разумную толщину полости.

Применимость процесса

ПрепрегПроцесс формования теоретически может изготовить любую структуру продукта, если структура продукта слишком сложная, например, перевернутая пряжка, слишком большая площадь фланца, что приводит к существенному увеличению стоимости форм и трудностям производства, поэтому для структуры особенно сложных деталей применимость не сильна, но мы можем использовать структурную оптимизацию или блочное проектирование + решения по склеиванию для изготовления сложных деталей.

Связанные технологии

1. Технология многослойной резки: многослойные препреги режутся за один раз; препреги с разными углами режутся за один раз для повышения эффективности резки.

2. Технология горячего ввода/вывода: форма нагревается непосредственно до температуры отверждения, заготовка помещается в форму и прессуется, что сокращает время формования и снижает потребление энергии.

3. Технология формования по размеру сетки: сначала заготовка штампуется по размеру сетки, а затем помещается в форму по размеру сетки для отверждения, что сокращает процесс резки.

Трудности процесса

Сложность проектирования форм для изделий сложной структуры: Если в изделиях много обратных изгибов и отрицательных углов, то это усложнит изготовление форм, и в то же время после длительного использования форм это приведет к снижению точности позиционной координации вставок. Поэтому при проектировании изделия старайтесь избегать обратного изгиба или отрицательного угла.

Примечание: требования к качеству поверхности внешних покрывающих деталей изделия очень высоки, распространенными проблемами деталей из углеродного волокна являются: белые пятна на текстуре деталей из росы продукта; проблемы с грязной текстурой продукта; поверхностные отверстия, проблемы с отсутствием клея и т. д. Подводя итог причинам, отвердитель в препреге неравномерно смешан или реакция не завершена; температура формы неравномерна; температура и давление не на месте; конструкция и обработка формы не на месте; процесс формования не контролируется; формаразделительный агентреагирует и т. д.

Время публикации: 17 января 2025 г.