В сегодняшнюю эпоху быстрого технологического прогресса композиты из углеродного волокна делают себе имя в широком спектре областей благодаря своим превосходным характеристикам. От высококлассных приложений в аэрокосмической отрасли до повседневных нужд в спортивных товарах композиты из углеродного волокна показали большой потенциал. Однако для получения высокопроизводительных композитов из углеродного волокна, активационная обработкауглеродные волокнаэто важный шаг.

Поверхность углеродного волокна, снимок с электронного микроскопа

Углеродное волокно, высокопроизводительный волокнистый материал, обладает многими привлекательными свойствами. Он в основном состоит из углерода и имеет вытянутую нитевидную структуру. С точки зрения структуры поверхности, поверхность углеродного волокна относительно гладкая и имеет меньше активных функциональных групп. Это связано с тем, что во время приготовления углеродных волокон высокотемпературная карбонизация и другие виды обработки делают поверхность углеродных волокон более инертной. Это свойство поверхности приносит ряд проблем при приготовлении композитов из углеродного волокна.

Гладкая поверхность делает связь между углеродным волокном и материалом матрицы слабой. При изготовлении композитов, материалу матрицы трудно образовать прочную связь на поверхностиуглеродное волокно, что влияет на общую производительность композитного материала. Во-вторых, отсутствие активных функциональных групп ограничивает химическую реакцию между углеродными волокнами и матричными материалами. Это делает интерфейсную связь между ними в основном основанной на физических эффектах, таких как механическое внедрение и т. д., которая часто недостаточно стабильна и склонна к разделению при воздействии внешних сил.

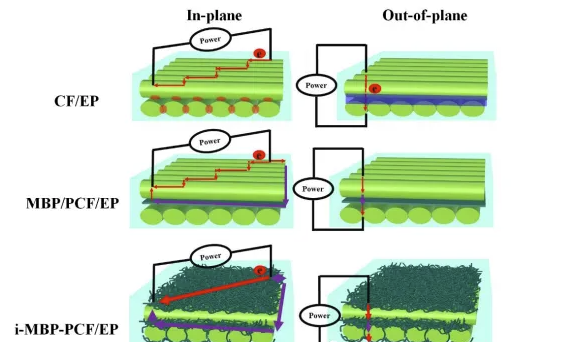

Принципиальная схема межслойного армирования углеродной ткани углеродными нанотрубками

Для решения этих проблем становится необходимой активационная обработка углеродных волокон.углеродные волокнадемонстрируют существенные изменения в нескольких аспектах.

Активационная обработка увеличивает шероховатость поверхности углеродных волокон. С помощью химического окисления, плазменной обработки и других методов можно вытравить крошечные ямки и канавки на поверхности углеродных волокон, сделав поверхность шероховатой. Эта шероховатая поверхность увеличивает площадь контакта между углеродным волокном и материалом подложки, что улучшает механическую связь между ними. Когда материал матрицы связан с углеродным волокном, он лучше встраивается в эти шероховатые структуры, образуя более прочную связь.

Активационная обработка может ввести обилие реактивных функциональных групп на поверхность углеродного волокна. Эти функциональные группы могут химически реагировать с соответствующими функциональными группами в матричном материале, образуя химические связи. Например, окислительная обработка может ввести гидроксильные группы, карбоксильные группы и другие функциональные группы на поверхность углеродных волокон, которые могут реагировать сэпоксидная смолагруппы в матрице смолы и т. д. для образования ковалентных связей. Прочность этой химической связи намного выше, чем у физической связи, что значительно улучшает прочность связи на границе раздела между углеродным волокном и материалом матрицы.

Поверхностная энергия активированного углеродного волокна также значительно увеличивается. Увеличение поверхностной энергии облегчает смачивание углеродного волокна матричным материалом, тем самым облегчая распределение и проникновение матричного материала на поверхность углеродного волокна. В процессе приготовления композитов матричный материал может быть более равномерно распределен вокруг углеродных волокон, образуя более плотную структуру. Это не только улучшает механические свойства композитного материала, но и улучшает его другие свойства, такие как коррозионная стойкость и термическая стабильность.

Активированные углеродные волокна имеют множество преимуществ при изготовлении углеродных волокнистых композитов.

С точки зрения механических свойств прочность связи на границе раздела между активированнымиуглеродные волокнаи материал матрицы значительно улучшен, что позволяет композитам лучше передавать напряжения при воздействии внешних сил. Это означает, что механические свойства композитов, такие как прочность и модуль, значительно улучшены. Например, в аэрокосмической области, где требуются чрезвычайно высокие механические свойства, детали самолетов, изготовленные из композитов из активированного углеродного волокна, способны выдерживать большие нагрузки в полете и повышать безопасность и надежность самолета. В области спортивных товаров, таких как рамы велосипедов, клюшки для гольфа и т. д., композиты из активированного углеродного волокна могут обеспечить лучшую прочность и жесткость, одновременно снижая вес и улучшая ощущения спортсменов.

С точки зрения коррозионной стойкости, благодаря введению реакционноспособных функциональных групп на поверхность активированных углеродных волокон, эти функциональные группы могут образовывать более прочные химические связи с материалом матрицы, тем самым повышая коррозионную стойкость композитов. В некоторых суровых условиях окружающей среды, таких как морская среда, химическая промышленность и т. д., активированныекомпозиты из углеродного волокнаможет лучше противостоять эрозии агрессивных сред и продлить срок службы. Это имеет большое значение для некоторого оборудования и конструкций, которые эксплуатируются в суровых условиях в течение длительного времени.

С точки зрения термостабильности, хорошее межфазное соединение между активированным углеродным волокном и матричным материалом может улучшить термостабильность композитов. В условиях высоких температур композиты могут сохранять лучшие механические свойства и размерную стабильность, а также менее подвержены деформации и повреждениям. Это делает композиты из активированного углеродного волокна широко применимыми в высокотемпературных приложениях, таких как детали автомобильных двигателей и детали горячего конца авиационных двигателей.

С точки зрения производительности обработки активированные углеродные волокна обладают повышенной поверхностной активностью и лучшей совместимостью с материалом матрицы. Это облегчает проникновение и отверждение материала матрицы на поверхности углеродного волокна во время подготовки композитного материала, тем самым повышая эффективность обработки и качество продукции. В то же время также повышается проектируемость композитов из активированного углеродного волокна, что позволяет настраивать их для различных применений и удовлетворять различным сложным инженерным требованиям.

Поэтому активационная обработкауглеродные волокнаявляется ключевым звеном в приготовлении высокопроизводительных композитов из углеродного волокна. Благодаря обработке активацией можно улучшить структуру поверхности углеродного волокна, чтобы увеличить шероховатость поверхности, ввести активные функциональные группы и улучшить поверхностную энергию, чтобы улучшить прочность связи между углеродным волокном и материалом матрицы и заложить основу для приготовления композитов из углеродного волокна с превосходными механическими свойствами, коррозионной стойкостью, термической стабильностью и производительностью обработки. С непрерывным прогрессом науки и техники считается, что технология активации углеродного волокна будет продолжать обновляться и развиваться, обеспечивая более сильную поддержку для широкого применения композитов из углеродного волокна.

Шанхайская компания Orisen New Material Technology Co., Ltd.

М: +86 18683776368 (также whatsapp)

Т:+86 08383990499

Email: grahamjin@jhcomposites.com

Адрес: № 398 New Green Road, город Синьбан, район Сунцзян, Шанхай

Время публикации: 04-сен-2024