අච්චු කිරීමේ ක්රියාවලිය යනු අච්චුවේ ලෝහ අච්චු කුහරයට යම් ප්රමාණයක ප්රෙප්රෙග් ප්රමාණයක් ඇතුල් කිරීම, තාප ප්රභවයක් සහිත මුද්රණ යන්ත්ර භාවිතා කිරීමෙන් යම් උෂ්ණත්වයක් සහ පීඩනයක් ඇති වන අතර එමඟින් අච්චු කුහරයේ ඇති ප්රෙප්රෙග් තාපය, පීඩන ප්රවාහය, ප්රවාහයෙන් පිරී, අච්චු කුහරයෙන් මෘදු වේ.

අච්චු ක්රියාවලිය සංලක්ෂිත වන්නේ අච්චු ක්රියාවලියේදී රත් කිරීමේ අවශ්යතාවයෙනි, රත් කිරීමේ අරමුණ වන්නේ ප්රවාහය මෘදු කිරීමේදී ප්රෙප්රෙග් සෑදීමයි.දුම්මල, අච්චු කුහරය පිරවීම සහ දුම්මල අනුකෘති ද්රව්යයේ සුව කිරීමේ ප්රතික්රියාව වේගවත් කිරීම. ප්රෙප්රෙග් සමඟ අච්චු කුහරය පිරවීමේ ක්රියාවලියේදී, දුම්මල අනුකෘතිය පමණක් නොව, ශක්තිමත් කිරීමේ ද්රව්ය ද ගලා යන අතර, දුම්මල අනුකෘතිය සහ ශක්තිමත් කිරීමේ තන්තු අච්චු කුහරයේ සියලුම කොටස් එකවර පුරවයි.

පමණිදුම්මලඅනුකෘති දුස්ස්රාවිතතාවය ඉතා විශාලයි, බන්ධනය ඉතා ශක්තිමත්, ශක්තිමත් කිරීමේ තන්තු සමඟ ගලා යාම සඳහා, එබැවින් අච්චු ක්රියාවලියට වැඩි අච්චු පීඩනයක් අවශ්ය වේ, ඒ සඳහා ඉහළ ශක්තියක්, ඉහළ නිරවද්යතාවයක් සහ විඛාදන ප්රතිරෝධයක් සහිත ලෝහ අච්චු අවශ්ය වන අතර සුව කිරීමේ අච්චුවේ උෂ්ණත්වය, පීඩනය, රඳවා ගැනීමේ කාලය සහ අනෙකුත් ක්රියාවලි පරාමිතීන් පාලනය කිරීම සඳහා විශේෂ උණුසුම් මුද්රණ යන්ත්ර භාවිතා කිරීම අවශ්ය වේ.

ඉහළ නිෂ්පාදන කාර්යක්ෂමතාව, නිෂ්පාදන ප්රමාණයේ නිරවද්යතාවය, මතුපිට නිමාව, විශේෂයෙන් සංයුක්ත ද්රව්ය නිෂ්පාදනවල සංකීර්ණ ව්යුහය සඳහා සාමාන්යයෙන් එක් වරක් අච්චු කළ හැකි අච්චු ක්රමය, සංයුක්ත ද්රව්ය නිෂ්පාදනවල ක්රියාකාරිත්වයට හානි නොකරයි. එහි ප්රධාන අඩුපාඩුව නම් අච්චු නිර්මාණය සහ නිෂ්පාදනය වඩාත් සංකීර්ණ වීම, ආරම්භක ආයෝජනය විශාල වීමයි. අච්චු ක්රියාවලියට ඉහත අඩුපාඩු තිබුණද, අච්චු අච්චු ක්රියාවලිය තවමත් සංයුක්ත ද්රව්ය අච්චු ක්රියාවලියේ වැදගත් ස්ථානයක් ගනී.

1, සූදානම

හොඳ වැඩක් කරන්නපූර්ව ලියාපදිංචිය, අච්චු මෙවලම් අච්චු, උදුන පරීක්ෂණ ආධාරක කාර්යය සමඟ, සහ අච්චුව පිරිසිදුව හා සුමටව තබා ගැනීම සඳහා අවශේෂ දුම්මල, සුන්බුන් අවසන් වරට භාවිතා කිරීමේදී අච්චුව පිරිසිදු කරන්න.

2, ප්රෙප්රෙග් කැපීම සහ තැබීම

කාබන් ෆයිබර් අමුද්රව්ය වලින් සාදන ලද නිෂ්පාදනයක් බවට පත් කරනු ලබන්නේ සූදානම්, සමාලෝචනය සමත් වූ පසු, අමුද්රව්යවල ප්රදේශය, ද්රව්ය, තහඩු ගණන, අමුද්රව්ය ස්ථරයෙන් ස්ථරය එකතු කර, පූර්ව පීඩනය සඳහා ද්රව්යයේ සුපිරි පිහිටීම මත, නිශ්චිත සංඛ්යාවක ඝන ආයතනවල හැඩයට තද කර ගණනය කරනු ලැබේ.

3, අච්චු ගැසීම සහ සුව කිරීම

ගොඩගැසූ අමුද්රව්ය අච්චුව තුළට දමන්න, ඒ සමඟම අභ්යන්තර ප්ලාස්ටික් වායු බෑග්වල, අච්චුව වසා දමන්න, සම්පූර්ණ එක අච්චු යන්ත්රයට දමන්න, අභ්යන්තර ප්ලාස්ටික් වායු බෑග් සහ නිශ්චිත නියත පීඩනයක්, නියත උෂ්ණත්වයක්, නියත කාලයක් සකසන්න, එවිට එය සුව වේ.

4、සිසිලනය සහ ඉවත් කිරීම

අච්චුවෙන් පිටත යම් කාලයක් පීඩනය යෙදීමෙන් පසු, පළමුව යම් කාලයක් සීතල වාතයට නිරාවරණය කර, පසුව අච්චුව විවෘත කර, මෙවලම් අච්චුව පිරිසිදු කිරීම සඳහා ඇසෙන් පිටත කොටස කඩා දමන්න.

5, සැකසුම් අච්චු ගැසීම

නිෂ්පාදිතය කඩා දැමීමෙන් පසු, වානේ බුරුසුවකින් හෝ තඹ බුරුසුවකින් අවශේෂ ප්ලාස්ටික් ඉවත් කර, සම්පීඩිත වාතයෙන් පිඹීමෙන් පසු, අච්චු කරන ලද නිෂ්පාදනය ඔප දැමිය යුතු අතර එමඟින් මතුපිට සුමට හා පිරිසිදු වේ.

6, විනාශකාරී නොවන පරීක්ෂණ සහ අවසාන පරීක්ෂාව

නිර්මාණ ලේඛනවල අවශ්යතා අනුව නිෂ්පාදනවල විනාශකාරී නොවන පරීක්ෂණ සහ අවසාන පරීක්ෂාව සිදු කරනු ලැබේ.

ප්රෙප්රෙග් අච්චු ක්රියාවලියේ තාක්ෂණික කරුණු විශ්ලේෂණය කිරීම

කාබන් ෆයිබර් සංයුක්ත ද්රව්ය බිහි වූ දා සිට, එය සෑම විටම නිෂ්පාදන පිරිවැය සහ නිෂ්පාදන පහරවල බලපෑම මගින් සීමා කර ඇති අතර විශාල ප්රමාණවලින් යොදවා නොමැත. කාබන් ෆයිබර් නිෂ්පාදනයේ පිරිවැය තීරණය කරන්න සහ බීට් යනු අච්චු ක්රියාවලියයි,කාබන් ෆයිබර් සංයුක්ත ද්රව්යඅච්චු සැකසීමේ ක්රියාවලිය RTM, VARI, උණුසුම් මුද්රණ ටැංකි, උඳුන සුව කිරීමේ ප්රෙප්රෙග් (OOA) යනාදිය වැනි බොහෝ දේ ඇත, නමුත් බාධක දෙකක් තිබේ: 1, අච්චු චක්ර කාලය දිගු වේ; 2, මිල මිල අධිකයි (ලෝහ සහ ප්ලාස්ටික් හා සසඳන විට). Prepreg සම්පීඩනය අච්චු සැකසීම, එක්තරා ආකාරයක අච්චු ක්රියාවලියක් ලෙස, කණ්ඩායම් නිෂ්පාදනය සාක්ෂාත් කර ගැනීමට සහ නිෂ්පාදන පිරිවැය අඩු කිරීමට හැකි වන අතර එය වඩ වඩාත් බහුලව භාවිතා වේ.

Prepreg අච්චු ක්රියාවලිය යනු උෂ්ණත්වය, පීඩනය, යම් කාලයක් තුළ පූර්ව හැඩැති ශරීර සම්පීඩන අච්චුවට පැතිරෙනු ඇත.මෙම ක්රියාවලියේ අච්චු වේගය වේගවත් වේ, උපකරණ අවශ්යතා සරලයි, ක්රියා කිරීමට පහසුය, උණුසුම් මුද්රණ ටැංකිය, VARI සහ OOA ක්රියාවලිය හා සසඳන විට, නිෂ්පාදනය මතුපිට පෙනෙන ගුණාත්මකභාවය, හොඳ මාන ස්ථාවරත්වය යන දෙකෙහිම විශිෂ්ටයි, ක්රියාවලිය පාලනය කිරීමට පහසුය.

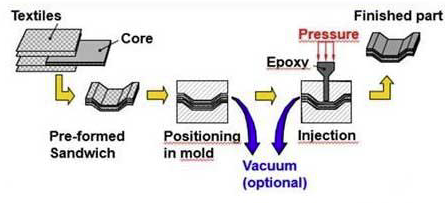

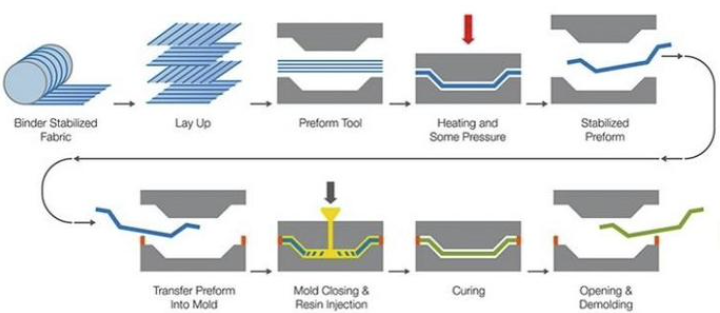

▲පූර්ව-ගර්භණී අච්චු සැකසීමේ ක්රියාවලි ප්රවාහ සටහන

අච්චු සැකසීමේ ක්රියාවලියේ අංග හතරක්

1. උෂ්ණත්වය සහ ඒකාකාරිත්වය: අතර ප්රතික්රියාවේ මට්ටම පිළිබිඹු කිරීමදුම්මලසහසුව කිරීමේ කාරකයසහ ප්රතික්රියා ස්ථානයේ ඒකාකාරිත්වය, ප්රධාන වශයෙන් අච්චු මතුපිට ගුණාත්මකභාවය සහ සුව කිරීමේ උපාධිය පාලනය කිරීම;

2. පීඩනය සහ ඒකාකාරිත්වය: දුම්මලයෙහි වාතය බැහැර කිරීම සහ ප්රවාහ බලපෑම පිළිබිඹු කිරීම, අච්චු මතුපිට ගුණාත්මකභාවය සහ යාන්ත්රික ගුණාංග පාලනය කිරීම;

3. සුව කිරීමේ කාලය: නිෂ්පාදන කාර්යක්ෂමතාව සහතික කිරීම සඳහා සුව කිරීමේ මට්ටම පිළිබිඹු කිරීම;

4. අච්චු කුහරයේ ඝණකම: නිෂ්පාදනයේ ඝණකම පිළිබිඹු කරමින්, කාබන් ෆයිබර් ද්රව්යයේම විශේෂ ලක්ෂණ අනුව, සාධාරණ කුහරයේ ඝණකම නිර්මාණය කරන්න.

ක්රියාවලි අදාළත්වය

ප්රෙප්රෙග්අච්චු සැකසීමේ ක්රියාවලිය න්යායාත්මකව නිෂ්පාදනයේ ඕනෑම ව්යුහයක් නිෂ්පාදනය කළ හැකිය, නිෂ්පාදන ව්යුහය ඉතා සංකීර්ණ නම්, ප්රතිලෝම බකල්, ඕනෑවට වඩා ෆ්ලැන්ජ් ප්රදේශය වැනි, අච්චු වල පිරිවැය සැලකිය යුතු ලෙස වැඩි කිරීමට සහ නිෂ්පාදන දුෂ්කරතාවන්ට හේතු වේ, එබැවින් විශේෂයෙන් සංකීර්ණ කොටස්වල ව්යුහය සඳහා අදාළත්වය ශක්තිමත් නොවේ, නමුත් අපට සංකීර්ණ කොටස් නිෂ්පාදනය කිරීම සඳහා ව්යුහාත්මක ප්රශස්තිකරණය හෝ බ්ලොක් නිර්මාණ + බන්ධන විසඳුම් විය හැකිය.

අදාළ තාක්ෂණය

1. බහු ස්ථර කැපුම් තාක්ෂණය: බහු ස්ථර ප්රෙප්රෙග් එකවර කපා ඇත; කැපුම් කාර්යක්ෂමතාව වැඩි දියුණු කිරීම සඳහා විවිධ කෝණ සහිත ප්රෙප්රෙග් එකවර කපා ඇත.

2. උණුසුම්-ඇතුළත්/උණුසුම්-අවුට් තාක්ෂණය: අච්චුව සෘජුවම සුව කිරීමේ උෂ්ණත්වයට රත් කර, පූර්ව ආකෘතිය අච්චුවට දමා හැඩයට තද කරනු ලැබේ, එමඟින් අච්චු කාලය කෙටි වන අතර බලශක්ති පරිභෝජනය අඩු වේ.

3. ශුද්ධ ප්රමාණයේ අච්චු තාක්ෂණය: පූර්ව ආකෘතිය මුලින්ම ශුද්ධ ප්රමාණයට සිදුරු කර, පසුව සුව කිරීම සඳහා ශුද්ධ ප්රමාණයේ අච්චුවට දමනු ලැබේ, කැපුම් ක්රියාවලිය අඩු කරයි.

ක්රියාවලි දුෂ්කරතා

සංකීර්ණ ව්යුහ නිෂ්පාදන සඳහා අච්චු නිර්මාණය කිරීමේ දුෂ්කරතාව: නිෂ්පාදනවල ප්රතිලෝම ගාංචු සහ සෘණ කොන් රාශියක් තිබේ නම්, එය අච්චු නිෂ්පාදනය කිරීම වඩාත් අපහසු කරනු ඇති අතර, ඒ සමඟම, අච්චු දිගු කාලයක් භාවිතා කිරීමෙන් පසු, එය ඇතුළු කිරීම් වල ස්ථානීය සම්බන්ධීකරණයේ නිරවද්යතාවය අඩුවීමට හේතු වේ. එමනිසා, නිෂ්පාදනය සැලසුම් කිරීමේදී, ප්රතිලෝම ගාංචුව හෝ සෘණ කෝණය වළක්වා ගැනීමට උත්සාහ කරන්න.

සටහන: නිෂ්පාදන මතුපිට ගුණාත්මක අවශ්යතාවල පිටත ආවරණ කොටස් ඉතා ඉහළ ය, පොදු ගැටළු වල කාබන් ෆයිබර් ද්රව්ය කොටස් වන්නේ: නිෂ්පාදන පිනි වයනය කොටස් සුදු ලප; නිෂ්පාදන අවුල් සහගත වයනය ගැටළු; මතුපිට සිදුරු, මැලියම් ගැටළු නොමැතිකම යනාදිය. හේතු සාරාංශගත කිරීම සඳහා, ප්රෙප්රෙග් හි සුව කිරීමේ කාරකය ඒකාකාරව මිශ්ර වී නැත නැතහොත් ප්රතික්රියාව අසම්පූර්ණයි; අච්චුවේ උෂ්ණත්වය ඒකාකාරී නොවේ; උෂ්ණත්වය සහ පීඩනය ස්ථානයේ නොමැත; අච්චු නිර්මාණය සහ සැකසීම ස්ථානයේ නොමැත; අච්චු ක්රියාවලිය පාලනය නොවේ; අච්චුවමුදා හැරීමේ කාරකයප්රතික්රියා කරයි, සහ යනාදිය.

පළ කිරීමේ කාලය: ජනවාරි-17-2025