Процес лиття під тиском полягає в тому, що певну кількість препрегу заливають у порожнину металевої форми. За допомогою преса з джерелом тепла створюються певні температури та тиск, в результаті чого препрег у порожнині форми розм'якшується під дією тепла, тиску, повного потоку, заповнюється порожниною форми та затвердіває продуктом.

Процес формування характеризується необхідністю нагрівання в процесі формування, метою нагрівання є пом'якшення препрега в потоці.смола, заповнюючи порожнину форми та прискорюючи реакцію затвердіння матеріалу смоляної матриці. Під час процесу заповнення порожнини форми препрегом тече не тільки смоляна матриця, але й армуючий матеріал, причому смоляна матриця та армуючі волокна одночасно заповнюють усі частини порожнини форми.

ТількисмолаВ'язкість матриці дуже велика, зв'язок дуже міцний, щоб текти разом з армуючими волокнами, тому процес формування вимагає більшого тиску формування, що вимагає металевих форм з високою міцністю, високою точністю та стійкістю до корозії, а також вимагає використання спеціальних гарячих пресів для контролю температури затвердіння формування, тиску, часу витримки та інших параметрів процесу.

Метод лиття під тиском характеризується високою виробничою ефективністю, точністю розмірів виробу та обробкою поверхні, особливо для складних конструкцій композитних матеріалів, які зазвичай можна лити один раз, що не погіршує експлуатаційні характеристики виробів з композитного матеріалу. Основним недоліком є складність проектування та виготовлення прес-форм, а також більші початкові інвестиції. Незважаючи на вищезазначені недоліки, процес лиття під тиском все ще займає важливе місце в процесі лиття композитних матеріалів.

1. Підготовка

Зробіть гарну роботупрепрег, ливарні інструменти для формування форм, з випробувальним зразком печі для опорних робіт, та очищення форми в останньому використанні залишків смоли, сміття, щоб форма залишалася чистою та гладкою.

2. Різання та укладання препрегів

Буде виготовлено виріб із готової вуглецевої волокнистої сировини, препрег після проходження огляду, розраховується площа сировини, матеріалів, кількість аркушів, шар сировини, що додається до шару ладану, одночасно накладається матеріал для попереднього тиску, пресується у форму регулярної, якість певної кількості щільних утворень.

3. Формування та затвердіння

Помістіть штабельовану сировину у форму, і одночасно у внутрішні пластикові подушки безпеки, закрийте форму, все помістіть у формувальну машину, внутрішні пластикові подушки безпеки плюс певний постійний тиск, постійна температура, встановіть постійний час, щоб його затверділо.

4. Охолодження та виймання з форми

Після певного часу тиск зовні форми спочатку витримують протягом певного часу під тиском, а потім відкривають форму, виймаючи її зовні, щоб очистити оснастку форми.

5. Обробка лиття під тиском

Після розбирання з форми виріб потрібно очистити, зішкребивши залишки пластику сталевою або мідною щіткою, а потім відполірувати стисненим повітрям, щоб поверхня стала гладкою та чистою.

6. Неруйнівний контроль та остаточна перевірка

Неруйнівний контроль та остаточна перевірка виробів проводяться відповідно до вимог конструкторської документації.

Аналіз технічних моментів процесу формування препрегів

З моменту появи вуглецевих волокнистих композитів їх виробництво завжди обмежувалося виробничими витратами та впливом виробничих циклів, тому вони не застосовувалися у великих кількостях. Визначте вартість виробництва вуглецевого волокна та циклів – це процес формування.композитний матеріал з вуглецевого волокнаІснує багато процесів лиття під тиском, таких як RTM, VARI, гаряче пресування, препрег, що затвердіває в печі (OOA), тощо, але є два вузькі місця: 1) тривалий цикл лиття; 2) висока ціна (порівняно з металами та пластмасами). Компресійне лиття препрегів, як вид процесу лиття, може реалізувати серійне виробництво та знизити виробничі витрати, що робить його дедалі ширшим.

Процес формування препрега залежить від температури та тиску, протягом певного періоду часу препрег розподіляється по попередньо сформованому корпусу під тиском. Швидкість формування в цьому процесі висока, вимоги до обладнання прості, а експлуатація проста. У порівнянні з гарячим пресуванням, процесами VARI та OOA, продукт має відмінну якість поверхні та гарну розмірну стабільність, а процес легко контролювати.

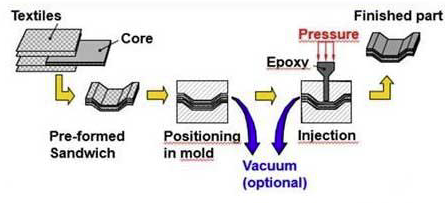

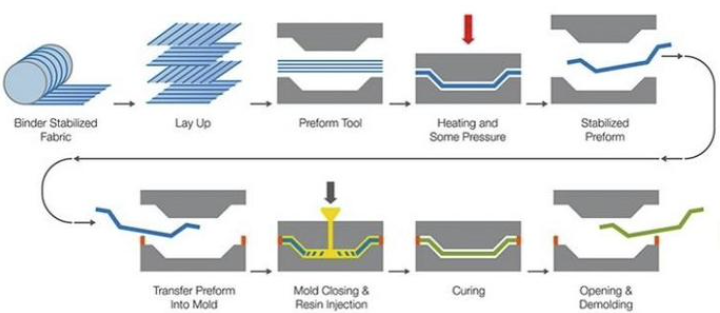

▲Схема процесу попереднього формування

Чотири елементи процесу формування

1. Температура та однорідність: відображення ступеня реакції міжсмолаізатверджувачта однорідність положення реакції, головним чином контролюючи якість поверхні лиття та ступінь затвердіння;

2. Тиск та однорідність: відображення ефекту розряду повітря та потоку в смолі, контроль якості поверхні лиття та механічних властивостей;

3. Тривалість часу затвердіння: відображає ступінь затвердіння, щоб забезпечити ефективність виробництва;

4. Товщина порожнини форми: відображаючи товщину виробу, відповідно до особливих характеристик самого вуглецевого волокнистого матеріалу, розробляйте розумну товщину порожнини.

Застосовність процесу

ПрепрегПроцес лиття під тиском теоретично може виготовити виріб будь-якої структури. Якщо структура виробу занадто складна, наприклад, перевернута пряжка або занадто велика площа фланця, це призводить до суттєвого збільшення вартості форм та труднощів у виробництві. Тому застосування для особливо складних конструкцій деталей не є сильним, але ми можемо використовувати структурну оптимізацію або рішення для блокового проектування та склеювання для виготовлення складних деталей.

Супутні технології

1. Технологія багатошарового різання: багатошарові препреги ріжуться одночасно; препреги з різними кутами ріжуться одночасно для підвищення ефективності різання.

2. Технологія гарячого вливання/виливання: форма безпосередньо нагрівається до температури затвердіння, а заготовка поміщається у форму та пресується, що скорочує час формування та зменшує споживання енергії.

3. Технологія формування за розміром: заготовку спочатку штампують до розміру, а потім поміщають у форму для затвердіння, що скорочує процес різання.

Труднощі процесу

Складність проектування форм для виробів зі складною конструкцією: якщо у виробах є багато перевернутих вигинів та негативних кутів, це ускладнить виготовлення форм, і водночас, після тривалого використання форм, це призведе до зниження точності позиційної координації вставок. Тому під час проектування виробу намагайтеся уникати перевернутого вигину або негативного кута.

Примітка: вимоги до якості поверхні зовнішніх покривних частин виробу дуже високі, поширеними проблемами з вуглеволокнистими матеріалами є: білі плями на текстурі вологи на виробі; проблеми з неохайною текстурою виробу; поверхневі отвори, проблеми з відсутністю клею тощо. Підсумовуючи причини, затверджувач у препрезі нерівномірно перемішаний або реакція неповна; температура форми нерівномірна; температура та тиск не відповідають вимогам; конструкція та обробка форми не відповідають вимогам; процес формування не контролюється; форма...антиадгезивреагує тощо.

Час публікації: 17 січня 2025 р.