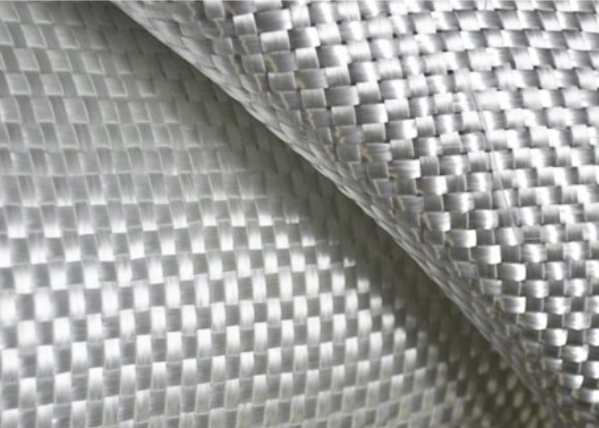

Композитни ткаенини од стаклени влакнасе широко користени во процесите на RTM (лиење со трансфер на смола) и вакуумска инфузија, главно во следниве аспекти:

1. Примена на композитни ткаенини од стаклени влакна во RTM процес

RTM процесот е метод на лиење во којсмоласе вбризгува во затворен калап, а преформата на влакната се импрегнира и зацврстува со проток на смола. Како зајакнувачки материјал, композитните ткаенини од стаклени влакна играат витална улога во RTM процесот.

- (1) Ефект на засилување: Композитните ткаенини од стаклени влакна можат ефикасно да ги подобрат механичките својства на RTM обликуваните делови, како што се цврстината на истегнување, цврстината на свиткување и цврстината, поради нивната висока цврстина и карактеристики на висок модул.

- (2) Прилагодување на сложени структури: RTM процесот може да произведува делови со сложени форми и структури. Флексибилноста и дизајнерската способност на композитните ткаенини од стаклени влакна му овозможуваат да се прилагоди на потребите на овие сложени структури.

- (3) Контрола на трошоците: Во споредба со другите процеси на лиење со композитни материјали, процесот RTM во комбинација со композитни ткаенини од стаклени влакна може да ги намали трошоците за производство, а воедно да обезбеди перформанси и е погоден за производство на големи размери.

2. Примена на композитна ткаенина од стаклени влакна во процес на вакуумска инфузија

Процесот на вакуумска инфузија (вклучувајќи VARIM, итн.) е метод за импрегнирање навлакнеста ткаенинаматеријал за зајакнување во затворената празнина на калапот под услови на вакуумски негативен притисок со користење на протокот и пенетрацијата насмола, а потоа стврднување и обликување. Композитната ткаенина од стаклени влакна е исто така широко користена во овој процес.

- (1) Ефект на импрегнација: Под негативен притисок во вакуум, смолата може поцелосно да ја импрегнира композитната ткаенина од стаклени влакна, да ги намали празнините и дефектите и да ги подобри целокупните перформанси на деловите.

- (2) Прилагодување на делови со голема дебелина и големина: Процесот на вакуумска инфузија има помалку ограничувања во однос на големината и обликот на производот и може да се користи за обликување на структурни делови со голема дебелина и големина, како што се лопатки на ветерни турбини, трупови итн. Композитната ткаенина од стаклени влакна, како зајакнувачки материјал, може да ги задоволи барањата за цврстина и цврстина на овие делови.

- (3) Заштита на животната средина: Како технологија за обликување со затворен калап, за време насмолаВо процесот на инфузија и стврднување, испарливите супстанции и токсичните загадувачи на воздухот се ограничени на фолијата од вакуумска кеса, што има мало влијание врз животната средина. Како зајакнувачки материјал без загадување, композитната ткаенина од стаклени влакна дополнително ја подобрува заштитата на животната средина при процесот.

3. Специфични примери за примена

- (1) Во воздухопловната област, композитни ткаенини од стаклени влакна во комбинација со RTM и вакуумски процес на инфузија може да се користат за производство на вертикална опашка, надворешно крило и други компоненти на авиони.

- (2) Во бродоградбената индустрија, композитните ткаенини од стаклени влакна може да се користат за производство на трупови, палуби и други структурни делови.

- (3) Во областа на ветерната енергија, композитните ткаенини од стаклени влакна се користат како зајакнувачки материјали и се комбинираат со процес на вакуумска инфузија за производство на големи лопатки на ветерни турбини.

Заклучок

Композитните ткаенини од стаклени влакна имаат широки перспективи за примена и важна вредност во процесите на RTM и вакуумска инфузија. Со континуираниот напредок на технологијата и континуираната оптимизација на процесите, примената на композитните ткаенини од стаклени влакна во овие два процеса ќе биде пообемна и подлабока.

Време на објавување: 11 септември 2024 година